DEPRONOWA BIBLIA - BUDOWA MODELI

BUDOWA MODELI - KADŁUBY

Dobrze zbudowany kadłub jest podstawą modelu.

Element ten przenosi wszelkie obciążenia całej konstrukcji i chyba jest najbardziej narażony na wszelkie kontuzje w przypadku katastrofy, niefortunnego lądowania, czyli popularnego ogólnie mówiąc kreta. W opisie swym nie będę rozpatrywał kadłubów modeli halowych, kadłubów sylwetkowych a jedynie ograniczę się do modeli tradycyjnych. Jako główny nośnik naszego latadła kadłub narażony jest na wszelkie obciążenia generowane przez napęd i jego mocowanie, obciążenia występujące na styku kadłub – płat szczególnie podczas akrobacji, obciążenia przenoszone z podwozia w momencie startu i głównie lądowania. Czynniki te powodują i wymuszają

na modelarzu konstruktorze odpowiednie schematy działań, które mają to niwelować zarówno na etapie konstruowania modelu, jak

i w czasie jego budowy.

na modelarzu konstruktorze odpowiednie schematy działań, które mają to niwelować zarówno na etapie konstruowania modelu, jak

i w czasie jego budowy.

Kadłuby prostych modeli.

Proste i lekkie modele depronowe budujemy w sposób tradycyjny, nie musimy tu używać wysublimowanych technik , specjalnych wzmocnień, stosowania stref zgniotu etc. Istotnym jest by wszelkie połączenia i klejenia były ciągłe, a nie punktowe.

Konstrukcja takiego kadłuba oparta jest o dwie główne wręgi w miejscu mocowania płata, pomiędzy wręgami wklejona jest półka pod serwomechanizmy, od przodu wklejamy sklejkową wręgę silnikową. Całość zamykamy.

Jedynym elementem, który może wymagać wzmocnienia będzie przestrzeń pod skrzydłem w przypadku płata demontowanego.

Typy kadłubów.

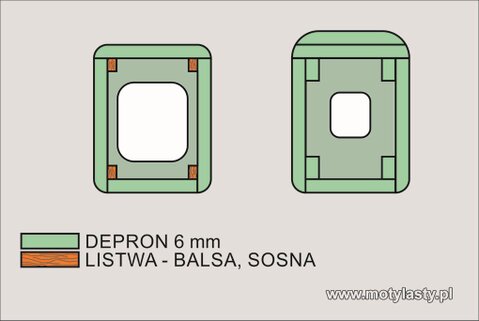

Generalnie kadłuby modeli depronowych możemy podzielić na mocno i słabo obciążone.

Kadłuby mocno obciążone to modele akrobacyjne, modele szybkie, modele typu makietowego i motoszybowce, słabo obciążone to wszelkiej maści slow flayery, lekkie i małe modele treningowe, modele wolno latające. Charakter modelu wymusza sposób budowy i wzmacniania kadłuba. Po lewej stronie przekrój kadłuba modelu akrobacyjnego, gdzie wszelkie siły przenoszone są poprzez drewniane podłużnice biegnące wzdłuż całości.

Po prawej zaś kadłub małego trenerka, gdzie podłużnice drewniane zastąpione zostały pasami depronu.

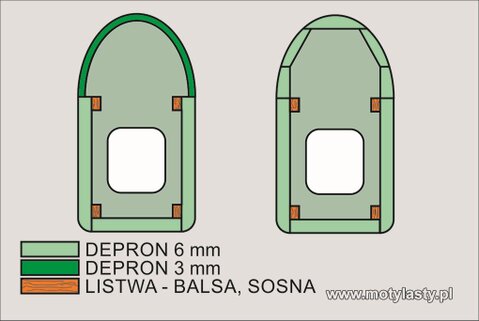

Kadłuby szybowców i motoszybowców.

W przypadku modeli motoszybowców i szybowców, które charakteryzują się wąskim i smukłym kadłubem zastosowanie jako budulca samego depronu mija się z celem.

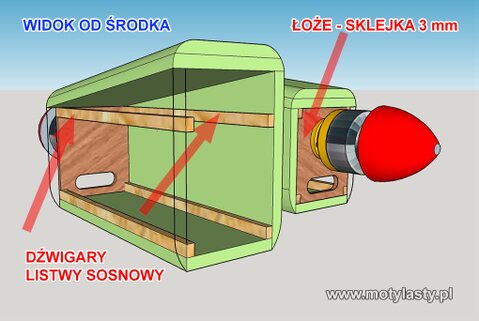

Znacznie lepszy efekt wytrzymałościowy da kadłub kratownicowy zbudowany z listewek, wręg, gdzie depron stanowi jedynie pokrycie takiego modelu i nie przenosi jakichkolwiek obciążeń.

Część środkowa kadłuba zrobiona z ażurowanej sklejki, do tego doklejone podłużnice sosnowe, wręga silnikowa mocno związana z resztą kadłuba.

Kadłuby szybowców i motoszybowców.

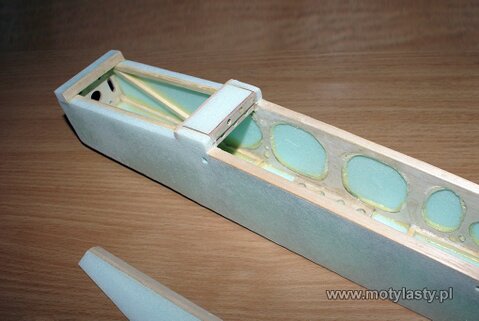

Ten sam kadłub już po oklejeniu depronem.

Dopiero depron nadaje modelowi odpowiedniego kształtu

i charakteru pozwalając odpowiednio ukształtować samą sylwetkę. Dodatkowo już po oklejeniu i wyszlifowaniu kadłuba

w części mocowania płata zostały wklejone listwy z twardej balsy, które będą stanowić siodło pod skrzydło. Taka budowa zapewnia zarazem lekką i w miarę sztywną i mocną konstrukcję.

i charakteru pozwalając odpowiednio ukształtować samą sylwetkę. Dodatkowo już po oklejeniu i wyszlifowaniu kadłuba

w części mocowania płata zostały wklejone listwy z twardej balsy, które będą stanowić siodło pod skrzydło. Taka budowa zapewnia zarazem lekką i w miarę sztywną i mocną konstrukcję.

Budowa kadłuba typowego trenera górnopłata.

Kadłub tradycyjnego trenerka średniej wielkości -Toto-7.

Główne wręgi kadłuba w okolicy mocowania płata zostały zrobione z depronu obustronnie oklejonego sklejką lotniczą 0,8 mm. Wręga silnikowa ze sklejki 4 mm.

Główne wręgi kadłuba w okolicy mocowania płata zostały zrobione z depronu obustronnie oklejonego sklejką lotniczą 0,8 mm. Wręga silnikowa ze sklejki 4 mm.

Wzdłuż całego kadłuba od wręgi silnikowej do końca przebiega pojedyncza podłużnica sosnowa z każdej ze stron, reszta wzmocnień na styku boki – góra – dół to dodatkowo wklejone pasy depronowe.

Wyoblenie kadłuba.

Kadłuby modeli z wyoblonym tyłem, charakterystyczne głównie dla modeli typu makietowego, dolnopłatów, modeli samolotów myśliwskich etc.

Samo wykonanie wyoblenia możemy zrobić na dwa sposoby.

Po lewej stronie wyoblenie w formie wygiętego pokrycia

z depronu o grubości 3 mm. W takim przypadku musimy zastosować w miarę gęste uwręgowienie kadłuba celem zabezpieczenia się przed zapadnięciem takiego pokrycia.

z depronu o grubości 3 mm. W takim przypadku musimy zastosować w miarę gęste uwręgowienie kadłuba celem zabezpieczenia się przed zapadnięciem takiego pokrycia.

Przykładem takowej konstrukcji jest kadłub modelu Toto-4,

jest nie wielki model typowo akrobacyjny.

jest nie wielki model typowo akrobacyjny.

Wyoblenie zaginane.

Na fotografii obok sposób wykonania wyoblenia tyłu kadłuba poprzez wygięcie samego pokrycia. Ważnym jest by wręgi na których będzie przyklejane to pokrycie były wymiarowo w miejscu pokrycia węższe o grubość pokrycia. Dobrze jest wpierw wykonać sobie szablon z tektury i po dokładnym dopasowaniu obrys z szablonu przenieść na depron. Jako że jest to element nie wielki, możemy wstępnie go wygiąć posługując się metodą termiczną przez nagrzanie miejsca gięcia suszarką lub opalarką. Element przyklejamy z jednej strony, czekamy aż spoina wyschnie i doklejamy do reszty mocując go szpilkami modelarskimi lub taśmą klejącą.

Wyoblenie z pasów depronu.

W przypadku większych modeli z takim kadłubem znacznie łatwiej jest wyoblenie uzyskać poprzez szlifowanie depronu do odpowiedniego kształtu.

Kadłub pokrywamy klepkami – pasami depronu.

Po wyschnięciu całości szlifujemy.

W tym przypadku na fotografii widzimy kadłub większego modelu akrobacyjnego klasy FunFly – Toto-11.

BUDOWA MODELI - SKRZYDŁA MODELI DEPRONOWYCH

Chciałem się w tym miejscu podzielić swoimi doświadczeniami odnośnie budowy skrzydeł modeli depronowych. Mam nadzieję też rozwiać mit mówiący o tym, iż z depronu nie sposób zbudować skrzydła typowo szybowcowego, czyli o cienkim profilu i dużym wydłużeniu. Budowę płatów depronowych ze względu na technikę możemy podzielić na dwa rodzaje.

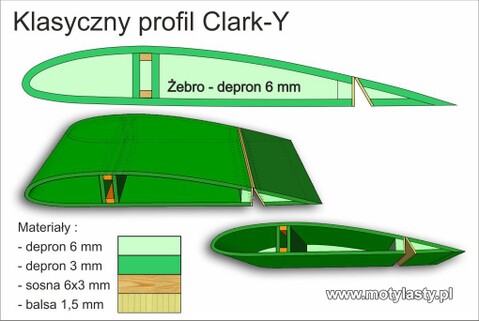

Płaty modeli o prostych profilach płasko-wypukłych ( CLARK - Y ) oraz profilach symetrycznych możemy spokojnie budować z jednego kawałka pokrycia. Na arkuszu depronu o rozmiarach szerokość + margines x 2 x głębokość płata rysujemy dokładnie położenie dźwigarów i żeberek. Naklejamy na dolną wewnętrzną część płata dźwigary i żeberka. Po wyschnięciu kleju zewnętrzną część pokrycia od strony krawędzi natarcia oklejamy od strony zewnętrznej szeroką taśmą pakową. Delikatnie okrycie "owijamy" wokół noska profilu wcześniej smarując wszystkie żeberka i dźwigary klejem. Dbając o to, by pokrycie dokładnie przylegało do wszystkich elementów dociskamy krawędź natarcia. Krawędź na całej długości dociskamy przy pomocy listwy drewnianej i ścisków stolarskich.

Dodatkowo na tak złożony płat możemy położyć warstwę 5 cm gąbki i całość obciążyć. Na poniższych rysunkach widzimy przekroje takich płatów i stosowne fotografie.

Drugi rodzaj to płaty o cienkim szybkim profilu, często też wklęsło wypukłe, czyli typowe skrzydła szybowcowe. Tutaj stosujemy inną technikę, gdzie z jednej strony mamy spód płata, do którego przyklejamy żeberka, dźwigary i dodatkowe pasy depronu od strony natarcia, jak i spływu. Następnie tak przygotowany płat szlifujemy tworząc ostrą krawędź spływu. Krawędź tę wzmacniamy poprzez wylaminowanie pasem tkaniny szklanej lub też pasem grubszego papieru. Dopiero po tym wszystkim naklejamy na płat pokrycie górne

i kształtujemy nosek profilu.

Trzeci rodzaj to płaty zaopatrzone w któryś z profili typu KFm.

Dodatkowo na tak złożony płat możemy położyć warstwę 5 cm gąbki i całość obciążyć. Na poniższych rysunkach widzimy przekroje takich płatów i stosowne fotografie.

Drugi rodzaj to płaty o cienkim szybkim profilu, często też wklęsło wypukłe, czyli typowe skrzydła szybowcowe. Tutaj stosujemy inną technikę, gdzie z jednej strony mamy spód płata, do którego przyklejamy żeberka, dźwigary i dodatkowe pasy depronu od strony natarcia, jak i spływu. Następnie tak przygotowany płat szlifujemy tworząc ostrą krawędź spływu. Krawędź tę wzmacniamy poprzez wylaminowanie pasem tkaniny szklanej lub też pasem grubszego papieru. Dopiero po tym wszystkim naklejamy na płat pokrycie górne

i kształtujemy nosek profilu.

Trzeci rodzaj to płaty zaopatrzone w któryś z profili typu KFm.

Typowy płat modelu typu trener - profil Clark Y

Na rysunku obok przekrój typowego skrzydła o tradycyjnym profilu typu Clark Y lub podobnym płasko wypukłym. Elementy nośne płata to dźwigar w kształcie pasa depronu wzmocniony listwami sosnowymi na jego całej długości. Część tylna płata po odcięciu lotek wzmocniona zostaje listwami balsowymi. Przestrzenie między dźwigarami wzmocnione - zamknięte wlejkami z depronu lub z balsy. Słoje tych wklejek pionowe.

Płat trenera.

Fotografia obok przedstawia takowy płat. Krawędź spływu płata została wyszlifowana z pasów depronowych naklejonych na płasko. Dodatkowo na fotografii uwidoczniono wklejone rurki plastikowe, których zadaniem będzie "prowadzenie" przewodów serw, co pozwala nam na ich montaż w późniejszym czasie

i stosunkowo prostą wymianę w razie takiej potrzeby. W części środkowej dźwigary płata połączone zostały ze sobą wklejkami

z balsy słojami ułożonymi pionowo, następnie wklejki te zostały zastąpione płytkami depronowymi.

i stosunkowo prostą wymianę w razie takiej potrzeby. W części środkowej dźwigary płata połączone zostały ze sobą wklejkami

z balsy słojami ułożonymi pionowo, następnie wklejki te zostały zastąpione płytkami depronowymi.

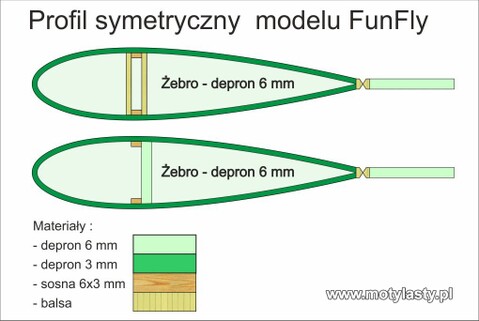

Płat z profilem dwuwypukłym symetrycznym.

Przekrój typowego płata modelu akrobacyjnego klasy FunFly

o grubym profilu symetrycznym. Cały płat, a raczej jego pokrycie stanowi jeden arkusz depronu. Arkusz ten został dokładnie "owinięty" wokół żeberek. Elementy nośne analogiczne do płata

z profilem płasko-wypukłym, czyli dwa dźwigary z listew sosnowych połączone ze sobą przekładką z depronu.

Możemy też w części przy kadłubowej zastosować łączniki balsowe.W ten sposób budowany płat jest w miarę lekki i jednocześnie zarazem bardzo sztywny i odporny na odkształcenia.

o grubym profilu symetrycznym. Cały płat, a raczej jego pokrycie stanowi jeden arkusz depronu. Arkusz ten został dokładnie "owinięty" wokół żeberek. Elementy nośne analogiczne do płata

z profilem płasko-wypukłym, czyli dwa dźwigary z listew sosnowych połączone ze sobą przekładką z depronu.

Możemy też w części przy kadłubowej zastosować łączniki balsowe.W ten sposób budowany płat jest w miarę lekki i jednocześnie zarazem bardzo sztywny i odporny na odkształcenia.

Płat o profilu dwuwypukłym.

Fotografia obok przedstawia wewnętrzną budowę takiego skrzydła. Dwa dźwigary sosnowe w części centralnej połączone ze sobą z pomocą głównych żeber wyciętych ze sklejki. Ta część skrzydła stanowi zarazem mocowanie skrzydła do kadłuba modelu. Od przodu płat mocowany będzie z pomocą drewnianego lub też aluminiowego kołka wchodzącego

w odpowiednie gniazdo wręgi głównej kadłuba, w części tylnej zaś płat będzie przykręcany z pomocą poliamidowej śruby. Pomiędzy żeberkami dźwigary dodatkowo połączone są ze sobą z pomocą prostokątnych wstawek depronowych.

w odpowiednie gniazdo wręgi głównej kadłuba, w części tylnej zaś płat będzie przykręcany z pomocą poliamidowej śruby. Pomiędzy żeberkami dźwigary dodatkowo połączone są ze sobą z pomocą prostokątnych wstawek depronowych.

Przykład modelu z profilem symetrycznym.

ToTo-4 z tak wykonanym płatem. Zakończenia płata stanowią doklejone prostopadle płyty depronu 6 mm doszlifowane następnie do właściwego obrysu.

W przypadku budowy takowych skrzydeł zalecam wszystkie klejenia robić klejem SOUDAL Rev.66A,

który dokładnie wypełni wszelakie otwory i nie równości.

Płaty szybowcowe płasko wypukłe i wklęsło wypukłe.

W przypadku budowy płatów szybowcowych głównym problemem jest odwzorowanie samego profilu i jego noska.

Tutaj ze względu na sam charakter skrzydła proste owijanie noska nie wchodzi w grę. Pokrycie płata dzielimy na dwie części górną i dolną. Na części dolnej naklejamy wszystkie dźwigary i żeberka. Szlifujemy dokładnie krawędź spływy i nadajemy odpowiedni kształt krawędzi natarcia. Krawędź spływu wzmacniamy poprzez naklejenie na całej długości płata wzmocnienia z paska tektury, lub też laminujemy ją jedną warstwą tkaniny szklanej. Po wyschnięciu płata przytwierdzonego wcześniej do prostego podłoża przystępujęmy do nałożenia górnego pokrycia.

Tutaj ze względu na sam charakter skrzydła proste owijanie noska nie wchodzi w grę. Pokrycie płata dzielimy na dwie części górną i dolną. Na części dolnej naklejamy wszystkie dźwigary i żeberka. Szlifujemy dokładnie krawędź spływy i nadajemy odpowiedni kształt krawędzi natarcia. Krawędź spływu wzmacniamy poprzez naklejenie na całej długości płata wzmocnienia z paska tektury, lub też laminujemy ją jedną warstwą tkaniny szklanej. Po wyschnięciu płata przytwierdzonego wcześniej do prostego podłoża przystępujęmy do nałożenia górnego pokrycia.

Budowa płata wklęsło wypukłego.

Wewnętrzna budowa takiego płata jest tradycyjna, dwa dźwigary sosnowe zamknięte z obu stron wklejkami balsowymi o pionowych słojach. Dla wzmocnienia można dodatkowo zastosować dodatkowy przedni dźwigar balsowy i dodatkowy dźwigar balsowy na spływie. Charakterystycznym dla tego profilu jest fakt, że jest to profil płasko wypukły. Jak tę "płasko -wypukłość " uzyskać ? Kolejność jest następująca. Na płaskim podłożu kładziemy dolne pokrycie płata, przyklejamy dźwigary, żeberka. Następnie przygotowujemy odpowiednio podłoże pod skrzydło, ja sam stosuję do tego panele podłogowe i listwy stosownej grubości.

Podłoże ma odzwierciedlać zgrubnie ugięcie profilu. Przyklejamy wzmocnienie tekturowe krawędzi spływu, lub też całą krawędź spływu laminujemy jedną warstwą tkaniny.

Teraz możemy przystąpić do nałożenia górnego pokrycia. Wpierw naklejamy od zewnątrz taśmę klejąca i przyklejamy

do niej pod kątem prostym górne pokrycie. Smarujemy żeberka

i dźwigary i "owijamy" górne pokrycie dookoła płata. Krawędź spływu dociskamy listwą na całej długości lub przyklejamy taśmą klejącą od zewnątrz do podłoża ( wzorca ) na całej jej długości.

do niej pod kątem prostym górne pokrycie. Smarujemy żeberka

i dźwigary i "owijamy" górne pokrycie dookoła płata. Krawędź spływu dociskamy listwą na całej długości lub przyklejamy taśmą klejącą od zewnątrz do podłoża ( wzorca ) na całej jej długości.

Całość zakrywamy gąbką, na gąbką kładziemy panel i obciążamy. Na fotografii płat przed "zamknięciem".

Ostatnim etapem budowy skrzydeł szybowcowych jest dokładne odwzorowanie noska profilu, tutaj posługujemy się wzornikami sklejkowymi i listwą z naklejonym pasem papieru ściernego.

Tak zbudowany płat pozwala nam w miarę dokładnie odwzorować profil typowo szybowcowy. Z racji tego, że skrzydło szybowcowe jest płatem o dużym wydłużeniu i pracującym pokryciu nie zalecam "wykańczania" go techniką "papieru na wikol". Pokrycie takowe jest z jednej strony bardzo sztywne, natomiast z drugiej mało odporne na rozerwanie.

W przypadku mocnego ugięcia płata w locie czy też akrobacji następuje pękanie pokrycia, a jako że jest ono mocno związane

z warstwą depronu zazwyczaj dochodzi do jego uszkodzenia i pęknięcia powierzchni.

z warstwą depronu zazwyczaj dochodzi do jego uszkodzenia i pęknięcia powierzchni.

BUDOWA MODELI - MOCOWANIE SILNIKÓW

Prawidłowe zamocowanie silnika elektrycznego w modelu depronowym lub modelu zrobionym z pianki typu styropian, styrodur, lub EPP w znacznej mierze polega na jego sztywnym i pewnym przytwierdzeniu do pierwszej wręgi kadłuba zwanej wręgą silnikową często też nazywaną "firewallem". Wręga ta zazwyczaj zrobiona jest ze sklejki. Możemy też tę wręgę zrobić z kawałka płytki laminowanej, twardej balsy itp. Mocowanie silnika do wręgi przedniej daje nam możliwość prostej regulacji kątów pochylenia i wychylenia poprzez stosowanie pomiędzy wręgą a samym łożem silnika ( zazwyczaj w formie krzyżaka ) podkładek. W artykule tym opisuję sposoby mocowania silnika "przed wręgą", gdzie silnik przykręcony jest do modelu "od tyłu".

Mocowanie silników w lekkich modelach.

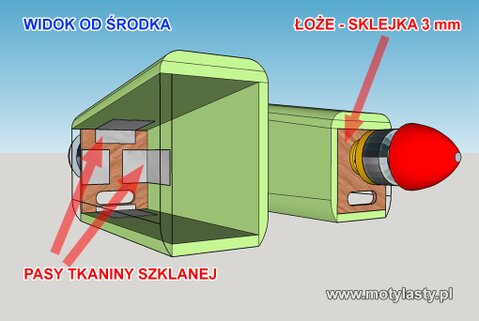

Model zbudowany w całości z depronu bez jakichkolwiek wzmocnień, gdzie wszystkie elementy przenoszące obciążenia stanowi sam depron. W przypadku mocowania takiego najistotniejszym jest pewne wklejenie wręgi silnikowej w skrzynkę kadłuba. Klejenie tej wręgi realizujemy głównie z pomocą żywicy, nie polecam klejenia z pomocą CA i przyspieszacza, spoina taka jest bardzo krucha i w razie upadku modelu mamy gwarancję jego rozsypania się w tym własnie miejscu. Jako że powierzchnia klejenia jest dość wąska od strony kadłuba wręgę dodatkowo mocujemy do kadłuba pasami tkaniny szklanej i żywicy.

Mocowanie silników w kadłubach wzmacnianych.

W przypadku kadłubów, gdzie depron stanowi jedynie pokrycie elementami przenoszącymi wszelkie obciążenia jest konstrukcja drewniana z poszczególnych wręg i podłużnic. Tutaj wręga posiada w rogach wycięcia dokładnie spasowane z podłużnicami zazwyczaj z listew sosnowych. Klejenie wręgi z listwami realizujemy żywicą, CA, wikolem. Natomiast klejenie pokrycia depronowego do szkieletu wykonujemy z pomocą dowolnego kleju : UHU POR, SOUDAL Rev.66A etc.

Mocowanie silników w kadłubach wzmacnianych.

Przykładem takiego mocowania silnika jest ToTo - 2.

Szkielet kadłuba modelu wykonany jest ze sklejki, listew sosnowych, elementów balsowych. Dopiero taka klatka pokryta jest depronem o grubości 6 mm. Na fotografii obok widzimy przód kadłuba jeszcze przed samą obróbką depronowego pokrycia. Łoże silnika mocno połączone z resztą konstrukcji klatki kadłuba.

Szkielet kadłuba modelu wykonany jest ze sklejki, listew sosnowych, elementów balsowych. Dopiero taka klatka pokryta jest depronem o grubości 6 mm. Na fotografii obok widzimy przód kadłuba jeszcze przed samą obróbką depronowego pokrycia. Łoże silnika mocno połączone z resztą konstrukcji klatki kadłuba.

Mocowanie silników w modelach z EPP.

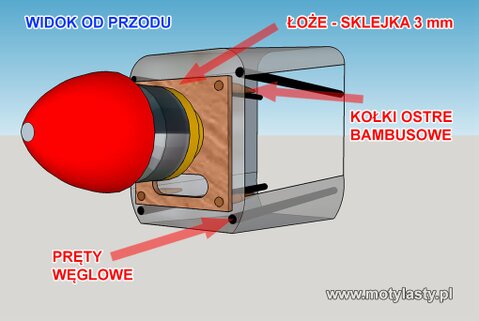

Charakterystyka kadłubów modeli z EPP, głównie modeli ESA różni się od innych. Kadłub takiego modelu jest elementem

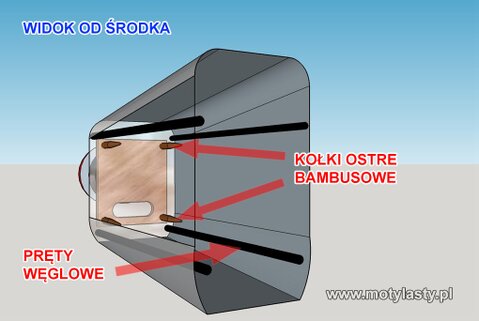

w pewnym sensie elastycznym, w przypadku kraksy nie ulega on zazwyczaj połamaniu a raczej powyginaniu. Główne elementy wzmacniająco - usztywniające to pręty węglowe, pręty szklane lub ewentualnie listwy. Uderzenie modelu silnikiem ( wałem )

w inny model lub w matkę ziemię powoduje chwilowe wgięcie

( wprasowanie ) całego zespołu napędowego w kadłub modelu

i zazwyczaj jego powrót "na swoje miejsce". Dlatego też nie możemy stosować sztywnego połączenia wręgi silnika z prętami kadłuba.

w pewnym sensie elastycznym, w przypadku kraksy nie ulega on zazwyczaj połamaniu a raczej powyginaniu. Główne elementy wzmacniająco - usztywniające to pręty węglowe, pręty szklane lub ewentualnie listwy. Uderzenie modelu silnikiem ( wałem )

w inny model lub w matkę ziemię powoduje chwilowe wgięcie

( wprasowanie ) całego zespołu napędowego w kadłub modelu

i zazwyczaj jego powrót "na swoje miejsce". Dlatego też nie możemy stosować sztywnego połączenia wręgi silnika z prętami kadłuba.

Mocowanie silników w modelach z EPP.

Połączenie takie w trakcie kraksy spowodowałoby w wyniku przemieszczenia chwilowego wręgi przeniesienie obciążeń na pręty wzmacniające i w efekcie pręty te zostałyby wyrwane z kadłuba jednocześnie zazwyczaj ulegając wyłamaniu.

Sama wręga silnikowa dodatkowo wklejona jest w kadłub z pomocą "patyczków" bambusowych do szaszłyków.

BUDOWA MODELI - OWIEWKI SILNIKÓW

Owiewki silników w modelach depronowych i innych styrolotach spełniają kilka zadań. Po pierwsze mają chronić sam silnik jednocześnie nie pogarszając warunków jego chłodzenia, gdyż każdy napęd takiego chłodzenia wymaga. Kolejny ważny element to poprawa wyglądu modelu, szczególnie istotne w przypadku budowy modeli makiet. Owiewka też w pewien sposób wpływa na własności lotne samego modelu poprawiając jego aerodynamikę. Budowa owiewki i jej sposób zamocowania uwarunkowane są samą konstrukcją modelu,

zaś sama owiewka nie powinna być zbyt ciężka, jednocześnie w miarę sztywna.

zaś sama owiewka nie powinna być zbyt ciężka, jednocześnie w miarę sztywna.

Modele bez owiewki.

Modele szczególnie te dla początkujących doskonale radzą sobie bez niej, ułatwiając nam jednocześnie montaż i dostęp do silnika

w warunkach polowych. Pozwalają też bezproblemowo bawić się w doświadczenia z różnymi napędami. Na fotografii obok sposób zabudowy i mocowania silnika typu TowerPro w modelu ToTo-0, gdzie silnik przykręcony został bezpośrednio do pierwszej wręgi kadłubowej modelu.

w warunkach polowych. Pozwalają też bezproblemowo bawić się w doświadczenia z różnymi napędami. Na fotografii obok sposób zabudowy i mocowania silnika typu TowerPro w modelu ToTo-0, gdzie silnik przykręcony został bezpośrednio do pierwszej wręgi kadłubowej modelu.

Modele halowe.

W modelach halowych, gdzie walczymy dosłownie o każdy gram owiewka silnika stanowi zbędny balast. Silniki te mocujemy do wręgi, która zazwyczaj wykonana jest z kawałka sklejki lub też

z frezowanej lekkiej płytki laminatowej. Łoże silnika może też być drukowane. Sam drukuje sobie takowe z ABS-u. Na fotografii obok sposób mocowania silnika do łoża drukowanego, przy czym ten sposób mocowania daje mi możliwość wychylania silnika

w osi poziomej.

z frezowanej lekkiej płytki laminatowej. Łoże silnika może też być drukowane. Sam drukuje sobie takowe z ABS-u. Na fotografii obok sposób mocowania silnika do łoża drukowanego, przy czym ten sposób mocowania daje mi możliwość wychylania silnika

w osi poziomej.

Owiewka wykonana z depronu.

Owiewka taka jest bardzo prosta do wykonania .

Sklejamy ją z kawałków depronu, do klejenia najlepiej użyć kleju Soudal Rev 66.A., lub innego poliuretanowego. Klej ten doskonale wypełnia wszelkie szczeliny, jest doskonały w obróbce poprzez szlifowanie. Sklejoną i wyszlifowana owiewkę możemy pokryć papierem „na wikol” przeszlifować, wyszpachlować

i pomalować.

i pomalować.

Owiewka depronowa.

Na fotografii obok przykład zabudowy silnika w modelu

z napędem pchającym. Wręga silnikowa osłonięta jest w całości przez ścianki kadłuba. Silnik Tower Pro "dzwonek" z kołpakiem Graupnera i łopatami Aeronauta. Z racji zastosowania napędu pchającego łopaty zostały zamocowane w kołpaku odwrotnie.

z napędem pchającym. Wręga silnikowa osłonięta jest w całości przez ścianki kadłuba. Silnik Tower Pro "dzwonek" z kołpakiem Graupnera i łopatami Aeronauta. Z racji zastosowania napędu pchającego łopaty zostały zamocowane w kołpaku odwrotnie.

Owiewki silników w motoszybowcach.

W przypadku smukłych kadłubów i składanych śmigieł owiewki wykonujemy podobnie, dobrze jest od strony kołpaka owiewkę usztywnić pierścieniem ze sklejki, sama zaś owiewka z racji smukłości kadłuba powinna być jak najcieńsza. W tym przypadku owiewka została sklejona z kilku kawałków depronu o grubości 6 mm. Całość klejona Soudalem Rev.66A. Na fotografii uwidocznione jest jak klej ten się pieni dokładnie wypełniając wszelkie szczeliny na przykładzie zabudowy silnika w modelu motoszybowca Toto-2.

Owiewki silników motoszybowców sposób budowy.

Po wyschnięciu kleju, owiewka zgrubnie obrabiana jest ostrym nożem, następnie dokładnie szlifowana z pomocą klocka papieru ściernego o gradacji od 80 do 240. Ostateczny szlif nadajemy owiewce po wcześniejszym przyklejeniu jej taśmą dwustronną do kadłuba. Gwarantuje nam to uzyskanie łagodnego przejścia owiewki w resztę kadłuba.

Owiewki silników motoszybowców sposób budowy.

Gotowa owiewka pomalowana i zamocowana w modelu.

Całość oklejona papierem "na wikol", szlifowana, szpachlowana

i malowana. Model motoszybowca ToTo-2.

i malowana. Model motoszybowca ToTo-2.

W przypadku mocno wysilonych silników dobrze jest w owiewce zaplanować otwór wlotu i wylotu powietrza chłodzącego napęd, wszak cały silnik zostaje zasłonięty później kołpakiem.

Owiewki toczona.

W przypadku modeli ze styroduru czy też EPP samą owiewkę możemy wytoczyć z jednego kawałka tworzywa.

Budowa owiewki na przykładzie modelu FOX. Kawałek EPP nabity na szprychę rowerową zostaje zamocowany w wiertarce. Kształtu owiewce nadajemy poprzez szlifowanie grubym papierem ściernym 60-80. Następnie szlifujemy papierem o delikatniejszej gradacji 120-200. Delikatnie wytaczamy środek owiewki i wybieramy nadmiar materiału. W razie potrzeby doklejamy usztywnienia w postaci pierścienia ze sklejki 1,5 mm.

Owiewki toczone.

Owiewkę z EPP możemy spokojnie pomalować lakierem nitro

w spray lub lakierem samochodowym, sam często używam do tego celu wyrobów firmy MOTIP.

w spray lub lakierem samochodowym, sam często używam do tego celu wyrobów firmy MOTIP.

W przypadku owiewki styrodurowej wcześniej oklejamy ją papierem „na wikol”, następnie szpachlujemy, szlifujemy

i malujemy, podobnie jak w przypadku owiewek klejonych

z depronu.

i malujemy, podobnie jak w przypadku owiewek klejonych

z depronu.

Modele ESA.

Osłona silnika w przypadku modelu ESA zazwyczaj stanowi integralną część kadłuba modelu.

Na fotografii obok uwidoczniony jest przód modelu P-51 D Mustang. Samo łoże silnika to kawałek - płytka sklejki. W modelu tym starałem się dokładnie ukryć całe wyposażenie w kadłubie, dlatego też kable zasilające silnik zostały doprowadzone przez otwór we wnętrzu kadłuba od jego górnej strony.

Owiewki laminowane sposób budowy.

Najbardziej pracochłonne, ale zarazem też i najbardziej efektowne. Budowa takowej owiewki polega na "zdjęciu" jej kształtu z gotowego zazwyczaj kadłuba.

Pracę rozpoczynamy od zabezpieczenia samego kadłuba poprzez dokładne oklejenie go w tym miejscu warstwą taśmy klejącej przezroczystej biurowej.

Taśmę tę możemy dodatkowo wprasować żelazkiem.

W ten sposób dokładnie zabezpieczamy cały przód kadłuba.

Owiewki laminowane sposób budowy.

Samo laminowanie wykonujemy z pomocą dowolnej stosownej ku temu żywicy i kawałków tkaniny szklanej.

Z racji tego iż kadłub depronowy wcześniej zabezpieczyliśmy taśmą możemy spokojnie użyć żywicy poliestrowej typu NOVOL do nabycia w marketach Castorama, OBI. Innym typem żywicy może być tradycyjny Epidian 5. Na taśmę nakładamy z pomocą pędzla żywicę i następnie na to kładziemy przesączone tą żywica kawałki tkaniny szklanej, wystarczą dwie - trzy warstwy. Po utwardzeniu owiewkę rozcinamy z pomocą tarczy ściernej Proxxona, brzeszczotem do metalu etc. Rozcięcie to ułatwi nam zdjęcie owiewki z kopyta kadłuba.

Owiewki laminowane sposób budowy.

Po zdjęciu owiewkę szlifujemy do odpwiedniego kształtu. Następnie szpachlujemy ją, tu możemy użyć szpachlówki samochodowej NOVOLL ( Castorama, OBI ). Szlifujemy papierem o gradacji 180-260, w razie potrzeby ponownie szpachlujemy. Ostatni szlif wykonujemy na mokro papierem

o gradacji 600 - 1000. Wycinamy w przodzie otwór i na samym końcu owiewkę malujemy.

o gradacji 600 - 1000. Wycinamy w przodzie otwór i na samym końcu owiewkę malujemy.

Owiewki laminowane mocowanie.

Sama owiewka tak zrobiona mocowana jest do wręgi przedniej

z pomocą małych wkrętów po wcześniejszym wklejeniu we wręgę z kawałków listew sosnowych odpowiednich klocków mocujących i ustalających położenie owiewki. W razie konieczności w celu poprawienia chłodzenia silnika w owiewce wycinamy dodatkowe otwory ułatwiające obieg powietrza wokół silnika.

z pomocą małych wkrętów po wcześniejszym wklejeniu we wręgę z kawałków listew sosnowych odpowiednich klocków mocujących i ustalających położenie owiewki. W razie konieczności w celu poprawienia chłodzenia silnika w owiewce wycinamy dodatkowe otwory ułatwiające obieg powietrza wokół silnika.

Owiewki tłoczone termicznie.

Osłona silnika typu Vacu-form.

W przypadku makiet, czy też modeli wielosilnikowych owiewkę wykonujemy metodą termicznego tłocznia.

Tutaj tylko przykładowa fotografia takowej owiewki, gdzie całość została wytłoczona z jednego kawałka tworzywa sztucznego na odpowiednim kopycie. Metoda daje nam głównie powtarzalność

i możliwość wykonania kilku jednakowych elementów. W ten sposób możemy robić inne elementy modelu typu osłony serw, osłony kół etc.

i możliwość wykonania kilku jednakowych elementów. W ten sposób możemy robić inne elementy modelu typu osłony serw, osłony kół etc.

BUDOWA MODELI - ZABUDOWA SERWOMECHANIZMÓW

Niebagatelny wpływ na lot i jego bezpieczeństwo ma w modelu prawidłowe zamocowanie wszelkich serwomechanizmów.

Siły które generowane są przez serwa jak i siły generowane na powierzchniach sterowych przenoszone na serwa stanowią czynniki decydujące w głównej mierze o precyzji sterowania. Dlatego też mocowanie serw powinno być maksymalnie sztywne, wszelkie luzy

na samych orczykach serw jak i gniazdach serw powinny być skasowane. Same serwa i ich zamocowanie powinno być co jakiś czas kontrolowane. Każde nie fortunne lądowanie może doprowadzić do obluzowania mechanizmu, co natychmiast zemści się na nas

w najmniej oczekiwanym momencie.

Siły które generowane są przez serwa jak i siły generowane na powierzchniach sterowych przenoszone na serwa stanowią czynniki decydujące w głównej mierze o precyzji sterowania. Dlatego też mocowanie serw powinno być maksymalnie sztywne, wszelkie luzy

na samych orczykach serw jak i gniazdach serw powinny być skasowane. Same serwa i ich zamocowanie powinno być co jakiś czas kontrolowane. Każde nie fortunne lądowanie może doprowadzić do obluzowania mechanizmu, co natychmiast zemści się na nas

w najmniej oczekiwanym momencie.

Zabudowa serw w lekkich modelach szkolnych.

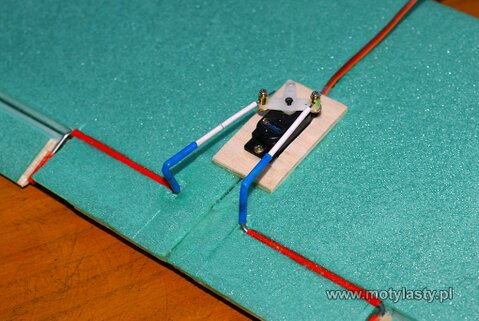

Mocowanie pojedynczego serwomechanizmu sterującego lotkami w lekkim modelu górnopłata. Zasadą jest że nie mocujemy serwa do depronu, a stosujemy odpowiedni łącznik.

Rolę łącznika w tym przypadku pełni balsowa płytka przyklejona do skrzydła. W płytce tej wycięte jest gniazdo serwomechanizmu i dopiero w to gniazdo mocowany jest sam mechanizm. Daje nam to bezpieczne, trwałe i co najważniejsze sztywne połączenie. Przeniesienie napędu na powierzchnię lotek odbywa się poprzez przeguby zrobione z rurki termokurczliwej. Ten sposób napędu możemy zastosować w lekkich modelach i raczej wolnolatających

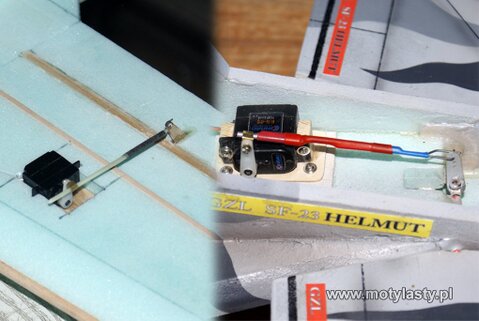

Zabudowa serw w większych modelach.

W przypadku modeli cięższych, gdzie zachodzi potrzeba ukrycia serwa w płacie i mając też na uwadze możliwość i potrzebę ich wymiany samo serwo mocowane jest do płytki sklejkowej.

Płytka natomiast jest przykręcana w odpowiednim gnieździe płata. Gniazdo płata wzmocnione jest na krawędziach listwami balsowymi. Jeszcze mocniejszym będzie wklejenie listew sosnowych połączonych z dźwigarem płata.

Mocowanie serw.

Płytki serw robimy ze sklejki o grubości minimum 1,5 mm. Wycinamy otwór przez który będzie nam wystawać orczyk serwa.

Wiercimy otwory mocujące płytkę do gniazda.

Samo serwo przykręcone jest do sosnowych uchwytów wklejonych w płytkę.

Ochrona serw.

Płytka pomalowana z przykręconym serwem zamocowana

w gnieździe płata. Ten sposób ochrania całkowicie serwo przed urazami zewnętrznymi i umożliwia nam w miarę szybką jego wymianę, daje też możliwość bezproblemowej wstępnej regulacji położenia orczyka serwa.

w gnieździe płata. Ten sposób ochrania całkowicie serwo przed urazami zewnętrznymi i umożliwia nam w miarę szybką jego wymianę, daje też możliwość bezproblemowej wstępnej regulacji położenia orczyka serwa.

Zabudowa serw w motoszybowcach.

W płatach modeli motoszybowców i szybowców o cienkim profilu zazwyczaj nie mamy możliwości dokładnego ukrycia całego serwa we wnętrzu skrzydła. W tym przypadku jednym ze sposobów jest wklejenie płytki mocującej do pokrycia depronowego. Sam otwór musi być na tyle duży, byśmy mogli bez problemów manipulować w nim śrubokrętem, którym serwo będziemy przykręcać do płytki.

Owiewki serw.

Wystająca cześć serwa poza obrys płata osłaniamy owiewką. Owiewka może być wykonana dowolną techniką – laminowana, wytłaczana, lub jak w tym przypadku zrobiona z papieru i wikolu.

Opis szczegółowy budowy - patrz Toto-2.

Owiewka przyklejona jest do płata z pomocą taśmy dwustronnej, co umożliwia nam w miarę bez problemowe jej odklejenie celem dostania się do samego serwomechanizmu.

Zabudowa serw w modelach z EPP.

W przypadku modeli EPP , głównie modeli do walki powietrznej serwomechanizm możemy zamocować poprzez wsunięcie go

i wklejenie do odpowiedniego gniazda w płacie.

i wklejenie do odpowiedniego gniazda w płacie.

Na fotografii sposób wycięcia takowego. Tutaj pomocna nam będzie lutownica transformatorowa. Z drutu miedzianego wyginamy odpowiednio ukształtowany grot, z pomocą którego wytniemy w płacie gniazdo serwa. Sam serwomechanizm zostaje w to gniazdo wklejony z pomocą kleju na gorąco.

Mocowanie serw w kadłubie z EPP.

Analogiczny do poprzedniego sposób mocowania serwomechanizmu w kadłubie modelu. Znów odpowiednio ukształtowany grot lutownicy. Na etapie wytapiania gniazd zarówno w skrzydłach jak i kadłubach musimy dodatkowo wyciąć szczeliny, którymi poprowadzimy przewody serwomechanizmów do odbiornika.

Zabudowa serw w kadłubie trenera.

Mocowanie serwomechanizmu we wnętrzu kadłuba modelu trenera. Tutaj zastosowana została pólka mocująca serwomechanizmy. Półka ta na trwale jest związana z konstrukcją kadłuba, zrobiona może być z kawałka sklejki, kawałeczka balsy. W półce wycinamy wpierw gniazda pod serwa, wiercimy otwory pod śrubki. Dodatkowo celem wzmocnienia same otwory możemy zakroplić klejem CA co nam mocno wzmocni gwinty.

Zabudowa serw usterzenia w modelach akrobacyjnych.

Serwo steru wysokości modelu klasy FunFly - ToTo-11.

Kadłub depronowy kryty taśmą. W pokryciu depronowym wycięte zostały prostokątne otwory-gniazda. Na otwory te naklejone zostały właściwe gniazda serwomechanizmów wycięte ze sklejki 1,5 mm., polakierowane. Wywiercone otwory na śrubki mocujące serwa. Ten sposób daje nam bardzo sztywne mocowanie szczególnie przydatne w modelach FunFly i innych akrobacyjnych.

Zabudowa serw usterzenia w modelach z EPP.

Podobny jak powyżej sposób zamocowania w kadłubie modelu klasy ESA, gdzie kadłub został zrobiony z tworzywa EPP. Oczywiście w tym przypadku można było wyciąć z pomocą lutownicy gniazd i samo serwo wkleić glutem na gorąco.

Jednak jestem wrogiem klejenia serw jeśli nie ma takowej potrzeby i staram się za każdym razem jednak serwa przykręcać.

Jednak jestem wrogiem klejenia serw jeśli nie ma takowej potrzeby i staram się za każdym razem jednak serwa przykręcać.

BUDOWA MODELI - POPYCHACZE, SNAPY, MOCOWANIE BOWDENÓW.

Snap to inaczej końcówka popychacza serwomechanizmu połączona z dźwignią danej powierzchni sterowej. Jego zadaniem jest przenieść ruch serwa na ster w miarę łagodnie, bez zbędnych luzów, jak i też lekko bez zacięć jednocześnie nie ograniczając zadanego ruchu dźwigni samego serwomechanizmu. W modelach depronowych snapy robimy we własnym zakresie, no chyba że mamy dostęp do lekkich fabrycznych nylonowych. Używanie snapów metalowych w przypadku nie wielkich modeli mija się raczej z celem. No chyba że robimy "potwora" o wadze kilku kilogramów, rozpiętości dwóch metrów itd. Wtedy użyjemy fabrycznych snapów metalowych z pełną regulacją itd. Jakkolwiek oszczędność w przypadku takiego modelu jest nie wskazana.

Lekkie snapy z kawałków bowdena.

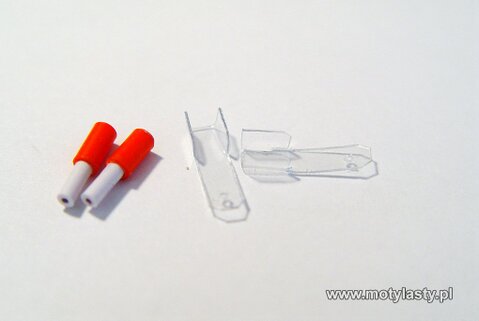

Budowa lekkich snapów do modeli elektrycznych,

potrzebne materiały :

- tworzywo z butelki PET ( po Coca-Coli )

- kawałki bowdena

- coś do cięcia ( ostry nóż, nożyczki )

Z PETA wycinamy kształtki zbliżone wyglądem do litery T, wymiary : szerokość w podstawie ok 3 mm, szerokość "uszu" ok 9 mm, długość ok 12 mm. Wyginamy uszy do środka, na końcu kształtki wiercimy otwór o średnicy pręta bowdena.

Lekkie snapy z kawałków bowdena.

Białe kawałki bowdena wklejamy z pomocą kleju cyjanoakrylowego w kawałki pomarańczowe, długość takiego elementu po sklejeniu powinna wynosić około 10 mm.

Tak przygotowane bowdeny wklejamy w PETOWE kształtki.

Do klejenia znów używamy kleju cyjanoakrylowego lub żywicy modelarskiej 5-cio minutowej.

Do klejenia znów używamy kleju cyjanoakrylowego lub żywicy modelarskiej 5-cio minutowej.

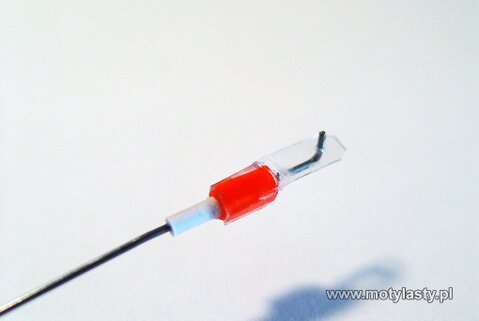

Lekkie snapy z kawałków bowdena.

Nakładamy tak wykonany snap na właściwy bowden.

Koniec bowdena zaginamy pod kątem 90 stopni i obcinamy tak, by długość zagiętego końca była równa ok 5 mm.

Snap mocujemy do orczyka steru kierunku, lotki itd i zatrzaskujemy go. Uzyskujemy w ten sposób pewne i trwałe połączenie serwomechanizmu.

Snap mocujemy do orczyka steru kierunku, lotki itd i zatrzaskujemy go. Uzyskujemy w ten sposób pewne i trwałe połączenie serwomechanizmu.

Lekkie snapy z kawałków bowdena.

Na fotografii obok wykonany w ten sposób snap w jednym

z modeli ToTo. Wielokrotnie stosowałem ten typ połączenia,

nigdy mnie nie zawiódł i zarazem okazał się bardzo uniwersalny.

z modeli ToTo. Wielokrotnie stosowałem ten typ połączenia,

nigdy mnie nie zawiódł i zarazem okazał się bardzo uniwersalny.

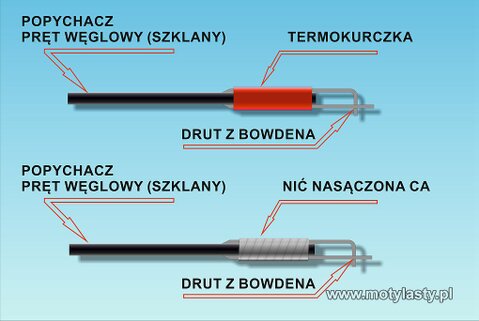

Snap z pręta węglowego - szklanego.

W przypadku dłuższych i sztywnych popychaczy, które zazwyczaj wykonujemy z pręta węglowego lub też pręta szklanego możemy zastosować inny rodzaj własnoręcznie wykonanego snapa.

Do jego budowy prócz samego pręta potrzebować będziemy kawałków bowdena i koszulkę termokurczliwą. Wygięte odpowiednio bowdeny przyklejamy z pomocą CA do pręta, owijając je wcześniej nitką. Możemy też miejsce te wzmocnić koszulką termokurczliwą.

Do jego budowy prócz samego pręta potrzebować będziemy kawałków bowdena i koszulkę termokurczliwą. Wygięte odpowiednio bowdeny przyklejamy z pomocą CA do pręta, owijając je wcześniej nitką. Możemy też miejsce te wzmocnić koszulką termokurczliwą.

Snap z pręta węglowego - szklanego.

Na fotografii obok widzimy tak wykonane snapy, gdzie w jednym przypadku zastosowałem mocowanie nicią przesączoną CA,

a w drugim koszulkę termokurczliwą. Snapy tak wykonane są zarazem bardzo mocne i bardzo lekkie.

a w drugim koszulkę termokurczliwą. Snapy tak wykonane są zarazem bardzo mocne i bardzo lekkie.

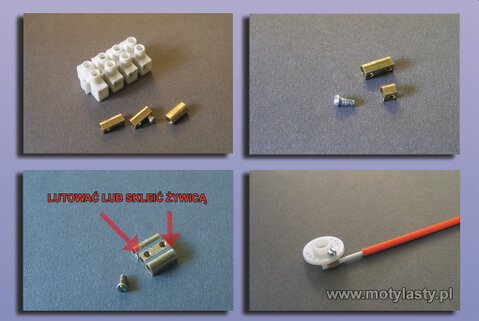

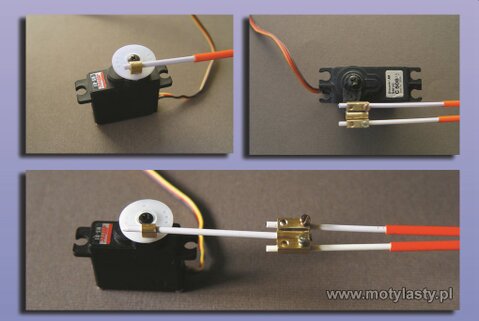

Mocowanie bowdenów.

Połączenie serwomechanizmu z lotką, sterem kierunku itd zazwyczaj realizujemy z pomocą cięgna zwanego bowdenem. Połączenie to z jednej strony musi być sztywne i pewne, z drugiej zaś możliwie płynne i pracujące bez jakichkolwiek zacięć.

Do zrealizowania tego połączenia doskonale nadają się części pozyskane z elektrycznych kostek. Na fotografiach obok widzimy jak to zrealizować. Połączenie to daje nam też możliwość regulacji jego długości.

Do zrealizowania tego połączenia doskonale nadają się części pozyskane z elektrycznych kostek. Na fotografiach obok widzimy jak to zrealizować. Połączenie to daje nam też możliwość regulacji jego długości.

Mocowanie bowdenów.

W przypadku, gdy jedno serwo napędza np dwie połówki steru wysokości, lub też jego zadaniem jest wysterować osobnymi bowdenami ster kierunku i kółko ogonowe stosujemy rozdzielacz zlutowany z trzech elementów kostki. Przykłady połączeń widoczne na zdjęciu.

BUDOWA MODELI - ZAWIASY LOTEK I INNYCH STERÓW.

Zawiasy powierzchni sterowych w modelach depronowych z jednej strony muszą być wagowo lekkie, zarazem mocne i nie mogą być też "sztywne", czyli generalnie lotki, klapy itd powinny poruszać się bez zbędnych oporów. Możemy rozróżnić dwa typy powierzchni sterowych, jeden typ to powierzchnie, gdzie sam zawias jest symetryczny, czy też wyśrodkowany, tutaj przykładem będzie ster kierunku, a drugi typ to typowe lotki, gdzie zawias będzie umieszczony na górnej powierzchni. Mocowanie w depron zawiasów tradycyjnych raczej mija się z celem. Lepiej wykonać to we własnym zakresie. Poniżej kilka typów, których używam w zależności od potrzeb, wszystkie są bardzo proste w budowie z pomocą podstawowych narzędzi typu nożyk modelarski itd. Powierzchnie sterowe możemy na krawędziach wzmacniać balsą, co widoczne jest na rysunkach poglądowych. Ważnym jest by prace prowadzić na równym blacie z należytą uwagą

i precyzją, szczególnie gdy używamy kleju UHU-POR. Ostatni z opisywanych typów to zawiasy z tworzywa PET.

Tworzywo to pozyskamy z okładek teczek na dokumenty, czy też wytniemy je z dużej butelki po Coca-Coli. Zamiast paska PET możemy użyć ( tutaj nie zamieściłem stosownych rysunków ) kawałków żyłki wędkarskiej. Metoda ta tyczy zawiasów, gdzie krawędzie lotki i steru wzmocnione są listwami balsowymi. Wiercimy w nich otworki i wklejamy jako zawiasy odcinki żyłki o średnicy 0,8 - 1 mm.

Kleimy z pomocą CA lub żywicy pięcio-minutowej.

i precyzją, szczególnie gdy używamy kleju UHU-POR. Ostatni z opisywanych typów to zawiasy z tworzywa PET.

Tworzywo to pozyskamy z okładek teczek na dokumenty, czy też wytniemy je z dużej butelki po Coca-Coli. Zamiast paska PET możemy użyć ( tutaj nie zamieściłem stosownych rysunków ) kawałków żyłki wędkarskiej. Metoda ta tyczy zawiasów, gdzie krawędzie lotki i steru wzmocnione są listwami balsowymi. Wiercimy w nich otworki i wklejamy jako zawiasy odcinki żyłki o średnicy 0,8 - 1 mm.

Kleimy z pomocą CA lub żywicy pięcio-minutowej.

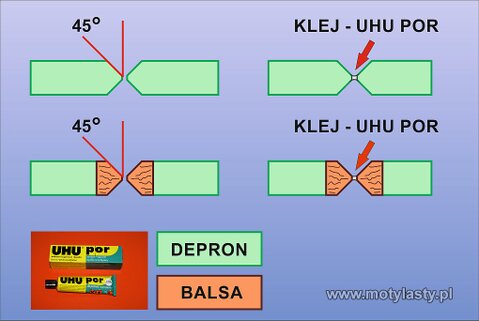

Zawiasy z kleju UHU POR - metoda 1.

Z pomocą nożyka ścinamy pod kątem 45 stopni powierzchnię depronu. Dbamy o to, by po złożeniu ze sobą lotki ze statecznikiem szczelina pomiędzy nimi była równa i równoległa. Od czoła oba kliny lekko stępiamy papierem ściernym na całej długości. Jedną z powierzchni, np lotkę lekko smarujemy klejem UHU-POR. Robimy to na całej długości lotki. Na moment na równej powierzchni ( blat stołu ) łączymy ze sobą elementy czołowo i natychmiast rozklejamy. Pozostawiamy je w takim stanie ok. 5 minut, po czym delikatnie sklejamy ze sobą. W ten sposób uzyskujemy równy, bardzo trwały i trudny do rozerwania zawias.

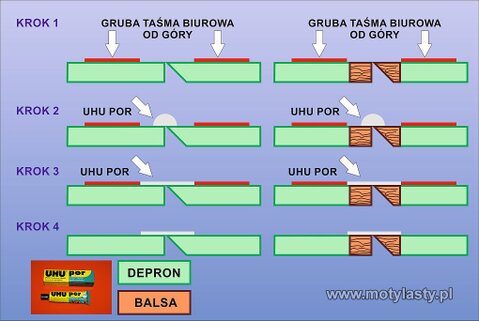

Zawiasy z kleju UHU POR - metoda 2.

Zawiasy nie symetryczne, np lotki :

- Krok 1 - w równej odległości od szczeliny lotki z obu stron naklejamy wzdłuż lotki grubą taśmę, mogą być 2 warstwy.

- Krok 2 - wzdłuż szczeliny wyciskamy klej UHU-POR.

- Krok 3 - Kartą bankomatową wygładzamy warstwę kleju "na płasko"

- Krok 4 - Odrywamy taśmę z nadmiarem kleju i spoinę klejową zasypujemy talkiem kosmetycznym, tak by nie łapała brudu.

W ten sposób uzyskujemy bardzo mocny i zarazem cienki zawias. Metoda zalecana głównie dla modeli halowych.

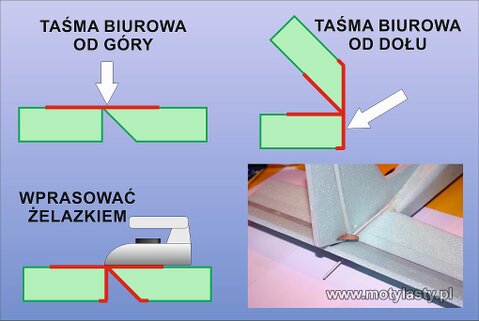

Zawiasy z taśmy klejącej.

Kładziemy oba elementy na równej powierzchni ( szyba, blat stołu ), łączymy czołami ze sobą i przyklejamy pierwszy pas łączący taśmy. Taśmę na całej długości delikatnie dociskamy po przyklejeniu z pomocy karty plastikowej. Odginamy lotkę i na całej długości naklejamy drugi pas taśmy, taśmę znów dociskamy delikatnie kartą plastikową. Odginamy lotkę kilkukrotnie w obie strony. W celu wzmocnienia zawiasu możemy delikatnie powierzchnię taśmy prasujemy zwykłym żelazkiem. Proces ten spowoduje trwalsze spojenie taśmy "zawiasu" z depronem.

Zawiasy z dyskietki komputerowej.

Tworzywo to jest bardzo mocne, odporne na rozciąganie i łamanie. Zawiasy wycinamy z kawałka dyskietki 3,5 calowej. Powierzchnię miejsca klejenia zawiasu kilkukrotnie nakłuwamy igłą lub końcówka nożyka i przecieramy papierem ściernym.

W dźwigarze w miejscu mocowania zawiasu wycinamy rowki

w które zawias będzie wsunięty. Zawiasy wklejamy z pomocą żywicy pięcio - minutowej bacząc na to, by nadmiar kleju nie wyciekł nam poza zawias. Nadmiar ów możemy zmyć wykałaczką owiniętą watą i umoczoną w acetonie.

Po wyschnięciu kleju smarujemy drugą część zawiasów

i wklejamy w statecznik.

w które zawias będzie wsunięty. Zawiasy wklejamy z pomocą żywicy pięcio - minutowej bacząc na to, by nadmiar kleju nie wyciekł nam poza zawias. Nadmiar ów możemy zmyć wykałaczką owiniętą watą i umoczoną w acetonie.

Po wyschnięciu kleju smarujemy drugą część zawiasów

i wklejamy w statecznik.

Zawiasy z tworzywa PET.

Wycinamy z PETA ( teczka na dokumenty, puszka po Coli ) pasek szerokości około 2 cm i długości ok 20 cm. Dziurkaczem biurowym robimy co 1 cm dziurki wzdłuż pasa.

Kawałkiem zgiętego papieru ściernego o gradacji 120-180 przecieramy podziurkowany pasek z obu stron i obu krawędzi.

Flamastrem do pisania po tworzywie i z pomocą ekierki zaznaczam pionowe paski przechodzące przez środek otworów, następnie wzdłuż tych zaznaczonych linii odcinam kolejne zawiasy z pomocą ostrego noża ( OLFA, skalpel lub coś podobnego ), odcinam też naroża kolejnych zawiasów. Zawiasy wklejamy w wycięte wcześniej rowki z pomocą żywicy pięcio minutowej.