DEPRONOWA BIBLIA - OBRÓBKA, KLEJENIE, WZMACNIANIE.

OBRÓBKA DEPRONU I TWORZYW PIANKOWYCH - WPROWADZENIE

Obróbkę depronu, styroduru i podobnych tworzyw piankowych możemy ograniczyć do trzech powtarzalnych czynności takich jak :

- Cięcie depronu. Temat rzeka, do cięcia depronu używamy jedynie ostrych i bardzo ostrych narzędzi – noży. Poniżej opis zalecanych narzędzi z podziałem na zastosowania. Istotnym jest równe prowadzenie ostrza z pomocą liniału stalowego lub aluminiowego, samo ostrze staramy się trzymać w pionie pod kątem ok. 30 stopni do poziomu blatu, w razie strzępienia się spodniej warstwy i rwania materiału ostrze natychmiast wymieniamy na nowe, w przypadku używania skalpela lub lancetu ostrzymy końcówkę na papierach wodnych o gradacjach od 600 do 1000. Ostrze jest naszym najważniejszym narzędziem,

więc dbajmy o nie należycie.

- Szlifowanie depronu. Tutaj używamy papieru ściernego o wymienionych powyżej gradacjach. Przygotowujemy sobie kilka takich „pilników”. Od czasu do czasu odpylamy powierzchnię ścierną szerokim pędzlem o twardym włosiu. W trakcie szlifowania cały

czas uważamy by materiału nie „zerwać” poprzez zbyt mocny nacisk. Lepiej jest wykonać kilka, kilkanaście delikatnych ruchów,

niż jeden zbyt mocny. Cały czas pilnujemy wymiaru i kształtu szlifowanego elementu, depron bardzo szybko „ucieka”.

- Gięcie depronu. Czynność ta stanowi dla każdego nowicjusza „największe źródło adrenaliny”. Najbardziej stresogenną czynnością jest „obginanie” pokrycia skrzydeł od przodu profilu, czy też wyprowadzanie owalu kadłuba modelu. Prostym sposobem zabezpieczenia się przed pęknięciem depronu jest naklejenie po zewnętrznej stronie gięcia na całej długości szerokiej taśmy pakowej. Taśma ta doskonale zabezpiecza powierzchnię depronu przed pękaniem i rozwarstwieniem. Taśmę tę usuwany dopiero po wyschnięciu elementu – skrzydła, kadłuba.Przed samym gięciem wykonujemy próbę na kawałku depronu.

OBRÓBKA DEPRONU I EPP - CIĘCIE, NARZĘDZIA, TECHNIKA PRACY

Budowa modeli depronowych to w znacznej mierze cięcie depronu. Każdy proces technologiczny wymaga zastosowania odpowiednich ku temu narzędzi i oprzyrządowania. W przypadku pracy z depronem, styrodurem i podobnymi materiałami są to : zestaw linijek, ekierek z metalowym brzegiem, lub też zestaw linijek i ekierek aluminiowych. Doskonale tutaj sprawują się kształtowniki aluminiowe L,

które można nabyć w sklepach typu OBI, CASTORAMA. Podłoże do cięcia, tutaj niestety najlepszym, ale i najdroższym rozwiązaniem jest zastosowanie specjalnej maty ( np. firmy OLFA ), można też posłużyć się kawałkiem linoleum przyklejonym na podkład z równej płyty lub szyby. Cięcie na macie nie powoduje tak szybkiego tępienia noża. Ściski stolarskie sprężynowe, które przy cięciu długich powierzchni ( skrzydło, etc ) doskonale przydadzą się do trwałego i chwilowego zamocowania długiej linijki.

Noże do cięcia, powiem krótko najlepszym jest najdroższy nóż na jaki nas stać. Odradzam używania noży łamanych firm ......... które zakupiliśmy okazyjnie w TESCO za 4 zł. Takie nożyki możemy stosować do ostrzenia ołówków i innych rzeczy, ale nie do cięcia depronu. Ostrze noża musi być sztywne, nie latać na boki w plastikowych oprawach. Co polecam ?. No cóż OLFA mi za reklamę nie płaci,

ale właśnie polecam te noże. Ostrza noży łamanych to też OLFA, tępią się znacznie wolniej niż ostrza innych firm. Większy niestety wydatek, jak nic nam się opłaci. Czasami można też nabyć w kompletach aluminiowe uchwyty do noży z kompletem ostrzy.

Tutaj należy zwrócić uwagę na same mocowanie ostrza, powinno ono być też aluminiowe, niestety w większości tanich nożyków mocowanie to jest plastikowe. Poniżej przedstawiam noże, które stosuję od lat z krótkim opisem co do czego.

ale właśnie polecam te noże. Ostrza noży łamanych to też OLFA, tępią się znacznie wolniej niż ostrza innych firm. Większy niestety wydatek, jak nic nam się opłaci. Czasami można też nabyć w kompletach aluminiowe uchwyty do noży z kompletem ostrzy.

Tutaj należy zwrócić uwagę na same mocowanie ostrza, powinno ono być też aluminiowe, niestety w większości tanich nożyków mocowanie to jest plastikowe. Poniżej przedstawiam noże, które stosuję od lat z krótkim opisem co do czego.

Podstawowe noże OLFA.

Od góry, nóż płaski z łamanym ostrzem, obsada ostrza metalowa, zapewnia równe prowadzenie, nie ucieka na boki.

Jest to podstawowy nóż modelarza depronowego.

W środku nożyk okrągły do bardzo precyzyjnych cięć,

ostrze o kącie rozwarcia 30 stopni, bardzo ostre.

ostrze o kącie rozwarcia 30 stopni, bardzo ostre.

Na dole nóż metalowy z dużym ostrzem doskonały do obróbki styroduru i EPP, jak też do wycinania wszelkiej maści kopyt na kabinki, owiewki. Z racji bardzo sztywnego ostrza dobry do ścinania pod dużym kątem krawędzi spływu skrzydeł depronowych. Narzędzia Olfy w sklepie mojehobby.

Noże aluminiowe z wymiennymi ostrzami.

Zazwyczaj występują w kompletach o różnych wielkościach.

Są to :

Są to :

- nożyk w cienkiej długopisowej oprawce do cięć precyzyjnych, nożyk w grubszej aluminiowej oprawce

- z możliwością mocowania szerszych ostrzy

- uchwyt z większą rączka do cięższych prac

Dobrej klasy komplet do cięcia.

Wszystkie obsadki ostrzy aluminiowe, w komplecie znajdziemy dużą ilość wymiennych końcówek o różnych kształtach i przez

to o różnym przeznaczeniu.

Wszystkie obsadki ostrzy aluminiowe, w komplecie znajdziemy dużą ilość wymiennych końcówek o różnych kształtach i przez

to o różnym przeznaczeniu.

Dostępny czasami w sklepach typu CASTORAMA, OBI itd w cenie kilkunastu złotych. Warto się zaopatrzyć w taki zestaw.

Innym bardzo dobrym narzędziem jest też typowy lancet chirurgiczny, tu musimy o ostrze zadbać sami, szlifując je

od czasu do czasu papierami ściernymi wodnymi o

gradacji 800-1500.

od czasu do czasu papierami ściernymi wodnymi o

gradacji 800-1500.

Piły OLFA.

U góry nóż, zamiast tradycyjnego łamanego szerokiego ostrza wkręcony brzeszczot OLFA, bardzo dobry do cięcia balsy, laminatów etc.

Poniżej typowa piła OLFA, ostrze o bardzo drobnym uzębieniu, spokojnie taką piłką można przeciąć na pół kadłub depronowy, ciąć depron połączony z balsą. Piłka ta zapewnia bardzo precyzyjną i równa linię cięcia. Tutaj doskonałą alternatywą dla firmy Olfa są wyroby amerykańskiej firmy Excel dostępne

w sklepach modelarskich, np mojehobby

w sklepach modelarskich, np mojehobby

Nóż specjalny - krążkowy

Nóż krążkowy, nie nadaje się do cięcia depronu, jego praca oparta jest o kręcące się okrągłe ostrze, występuje w dwóch średnicach. Jest to najlepsze narzędzie do cięcia tkaniny szklanej, maty szklanej, tkaniny węglowej oraz folii pokryciowej typu Oracover etc. W przypadku cięcia tkaniny nie powoduje jej "zaciągania", strzępienia etc. Wymaga jednak użycia maty do cięcia.

Techniki cięcia.

W przypadku cięcia depronu najistotniejsza sprawa to jakość samego ostrza, musi być po prostu ostre. Nóż prowadzimy wzdłuż linijki pod kątem ok 20-40 stopni, bacząc na jego pionowe trzymanie. Depron o grubości 3 mm tniemy dwoma ruchami, depron grubszy ( 5, 6 mm ) trzema-czterema równymi ruchami. W przypadku strzępienia i "zabierania" materiału od spodu zmieniamy ostrze na nowe.

Do cięcia długich elementów przydatne jest "chwilowo-trwałe" zamocowanie linijki, jak na fotografii obok. Stosujemy tutaj ściski sprężynowe.

Trzymanie ostrza.

Prawidłowy sposób trzymania noża to głównie prawidłowo dobrany kąt pomiędzy ostrzem, a materiałem ciętym. Kąt ten powinien wynosić około 20 do 30 stopni. W przypadku, gdy kąt mamy źle dobrany dochodzi do wyszczerbienia materiału od spodu. Wyszczerbienie też następuje w momencie gdy staramy się przeciąć za jednym razem zbyt gruby materiał.

W przypadku przecinania materiału grubszego aby ustrzec się przed poszarpaniem materiału tniemy "na raty" za każdym razem bardziej wgłębiając się w materiał. Tej samej techniki używamy również w przypadku nacinania, a nie przecinania materiału.

Z nacinaniem mamy do czynienia w przypadku wklejania

w kadłub modelu czy też jego skrzydła wzmocnień z prętów węglowych.

w kadłub modelu czy też jego skrzydła wzmocnień z prętów węglowych.

Cięcia pod kątem większym od 30 stopni używamy zazwyczaj

w przypadku, gdy chcemy materiał jedynie naciąć i pod warunkiem, że używamy bardzo ostrego ostrza. Tym sposobem wykonujemy płytkie nacięcia potrzebne nam do osadzenia prętów węglowych, osadzenia okablowania serwomechanizmów. Zwracamy uwagę na równe prowadzenie ostrza,

w przypadku, gdy chcemy materiał jedynie naciąć i pod warunkiem, że używamy bardzo ostrego ostrza. Tym sposobem wykonujemy płytkie nacięcia potrzebne nam do osadzenia prętów węglowych, osadzenia okablowania serwomechanizmów. Zwracamy uwagę na równe prowadzenie ostrza,

w przypadku głębszych nacięć staramy się cięcie wykonać

w dwóch lub trzech przebiegach. Głębokość cięcia możemy regulować poprzez wysunięcie samego ostrza z obsady noża

i oparcie tej obsady o krawędź linijki.

w dwóch lub trzech przebiegach. Głębokość cięcia możemy regulować poprzez wysunięcie samego ostrza z obsady noża

i oparcie tej obsady o krawędź linijki.

Cięcie zgrubne materiału.

W przypadku budowy kadłubów, płatów i innych elementów mamy do czynienia z cięciem zgrubnym materiału. Sama obróbka jest wieloetapowa, gdzie ścinamy materiał cienkimi plastrami. Nóż trzymamy pod bardzo ostrym kątem w stosunku do płaszczyzny obrabianej, mnie więcej około 10 do 15 stopni.

W ten sposób robimy wyokrąglenia płaszczyzny.

Oczywiście ostatnim etapem będzie odpowiednie wyszlifowanie powierzchni obrabianej.

Ta sama technika, co powyżej.

Jednak w tym przypadku używamy samego ostrza nożyka bez uchwytu. Pozwala nam to na zagłębienie ostrza bez jakichkolwiek przeszkód. Praktycznie nie jesteśmy ograniczeni budową samego nożyka. Cięcie takowe przydatne jest

Jednak w tym przypadku używamy samego ostrza nożyka bez uchwytu. Pozwala nam to na zagłębienie ostrza bez jakichkolwiek przeszkód. Praktycznie nie jesteśmy ograniczeni budową samego nożyka. Cięcie takowe przydatne jest

w przypadku większych kształtów, czy też elementów o bardziej skomplikowanych kształtach, gdzie sam nóż ograniczałby możliwość ruchu, czy też jego położenia. Zalecana ostrożność

w związku z możliwością łatwego skaleczenia się ostrym ostrzem.

w związku z możliwością łatwego skaleczenia się ostrym ostrzem.

Ścinanie naddatków.

Sposób przydatny w przypadku obróbki elementów płaskich, gdzie musimy usunąć elementy wystające ponad poziom powierzchni.

Nóż prowadzimy płasko, ruchami posuwistymi odcinamy nadmiar materiału, dobierając w razie potrzeby stosowny kąt ostrza

w stosunku do powierzchni elementu ścinanego.

w stosunku do powierzchni elementu ścinanego.

Wycinanie głębszych otworów.

Potrzeba wycięcia głębszego otworu zazwyczaj o kształtach nieregularnych pojawia się zazwyczaj w momencie osadzania

w modelu jego wyposażenia, takiego jak pakiety, odbiorniki etc.

w modelu jego wyposażenia, takiego jak pakiety, odbiorniki etc.

W tym momencie posługujemy się nożykiem o bardzo ostrym

i spiczastym ostrzu. Pionowymi ruchami zagłębiamy ostrze

w materiale i następnie drobnymi ruchami w poziomie powiększamy wycinany otwór.

i spiczastym ostrzu. Pionowymi ruchami zagłębiamy ostrze

w materiale i następnie drobnymi ruchami w poziomie powiększamy wycinany otwór.

Otwory okrągłe.

Do wycinania otworów okrągłych, otworów przelotowych pod okablowanie używamy "wycinanka" skleconego na te potrzeby

z kawałka cienkościennej rurki. Rurki takowe możemy pozyskać z różnych mało już przydatnych elementów "złomu".

Do wycinania otworów okrągłych, otworów przelotowych pod okablowanie używamy "wycinanka" skleconego na te potrzeby

z kawałka cienkościennej rurki. Rurki takowe możemy pozyskać z różnych mało już przydatnych elementów "złomu".

Doskonale sprawdzają się tu wszelkiej maści uchwyty ze starych parasoli. Narzędzie przygotowujemy poprzez zaostrzenie samej krawędzi takiej rurki i dodatkowe wyszlifowanie w niej otworu.

Otwór ten będzie nam służył do wybieranie z wnętrza rurki materiału. Warto sobie przygotować na różne potrzeby kilka takowych 'wycinaków" o różnych średnicach .

Poszerzanie rowków.

Często spotykamy się z przypadkiem, gdy wycięty z pomocą samego ostrza rowek jest za wąski. Ma to miejsce zazwyczaj wtedy, gdy chcemy wkleić w materiał pręt o większej grubości, czy też schować pod powierzchnią grubsze okablowanie.

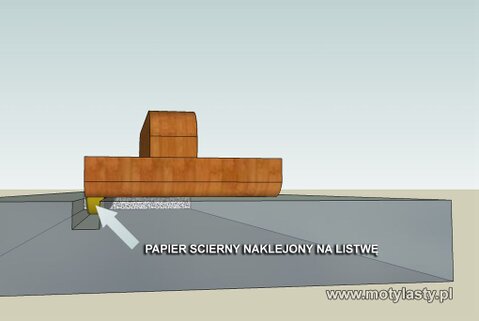

W tym momencie posługujemy się wygiętym na dwie połówki skrawkiem papieru ściernego o gradacji około 120-180.

Papier wkładamy w rowek i równymi ruchami szlifujemy jego obydwie ścianki na całej wymaganej długości. Nie dociskamy papieru na siłę, kilka ruchów wystarczy by w ten sposób rowek stał się szerszy.

Termiczne wycinanie w EPP, ELAPOR.

W pewnych przypadkach do wycinanie otworów o kształtach prostokątnych, kwadratowych itd możemy posłużyć się termiczną metodą. Na nasze potrzeby używamy zwykłej lutownicy transformatorowej. W tym celu w miejsce grota lutownicy wkręcamy odpowiednio ukształtowany kawałek drutu miedzianego, który niejako stanowi zarys kształtu otworu.

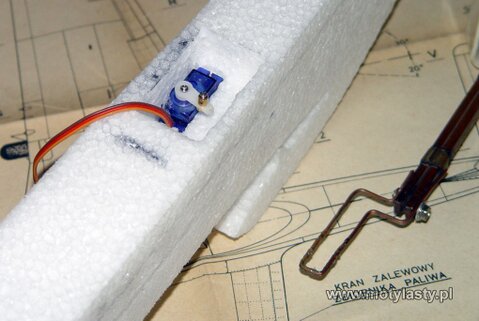

Na fotografii obok sposób wycięcia gniazda pod serwomechanizm w modelu ESA.

Na fotografii obok sposób wycięcia gniazda pod serwomechanizm w modelu ESA.

Termiczne wycinanie gniazd serw w modelach ESA.

W przypadku wycinania gniazd pod serwa lotek w skrzydłach

z EPP używamy jak poprzednio lutownicy z odpowiednio ukształtowanym grotem oraz dodatkowego szablonu , który stanowi zarazem ogranicznik głębokości wycinanego otworu. Warto sobie zrobić taki szablon, służył będzie latami i przydatny jest w wielu sytuacjach. Sam szablon wycinamy w kawałka płytki laminatowej.

z EPP używamy jak poprzednio lutownicy z odpowiednio ukształtowanym grotem oraz dodatkowego szablonu , który stanowi zarazem ogranicznik głębokości wycinanego otworu. Warto sobie zrobić taki szablon, służył będzie latami i przydatny jest w wielu sytuacjach. Sam szablon wycinamy w kawałka płytki laminatowej.

Usuwanie spoin klejowych.

Na fotografii obok przyrząd, a raczej specjalistyczny nożyk do usuwania spoin powstałych w wyniku klejenia depronu klejami poliuretanowymi takimi jak : Soudal, Purex, Chemolan.

Zaletą i zarazem w pewnych przypadkach wadą tych klejów jest ich pienienie się. Prowadzi to do powstania nadlewek i pęczniejących spoin. Zasadę działania i opis budowy takiego narzędzia opisałem na swoim blogu, gdzie zapraszam.

Zaletą i zarazem w pewnych przypadkach wadą tych klejów jest ich pienienie się. Prowadzi to do powstania nadlewek i pęczniejących spoin. Zasadę działania i opis budowy takiego narzędzia opisałem na swoim blogu, gdzie zapraszam.

Wycinarka do rowków.

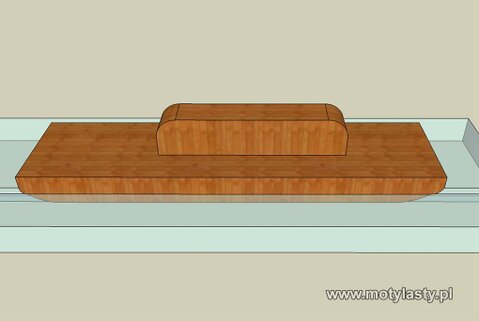

Poniżej na rysunkach prosta maszyna do wycinania równych rowków w materiałach typu styropian, depron i EPP.

Poniżej na rysunkach prosta maszyna do wycinania równych rowków w materiałach typu styropian, depron i EPP.

Do budowy potrzebne nam będą :

- kawałek listwy stanowiącej uchwyt,

- równa deseczka lub też kawałek sklejki 8-10 mm,

- odcinek listewki stanowiącej "ostrze",

- pasek papieru ściernego o gradacji 100,

- klej wikol.

Budowa wycinarki.

Sklejamy ze sobą wszystkie elementy. Istotnym jest, by spód naszej maszyny był równy i wygładzony, od przodu i tyłu delikatnie go zaokrąglamy.

Całość po przeszlifowaniu dobrze jest przemalować jakimś lakierem bezbarwnym i wypolerować.

Listwę ostrza przyklejamy dokładnie po krawędzi, wymiary tej listwy, tzn szerokość i wysokość uwarunkowane są wymiarami rowków jakie chcemy nacinać, proponuje zrobić od razu kilka takich "maszyn" o stosownych "ostrzach" różnych najczęściej używanych wymiarów.

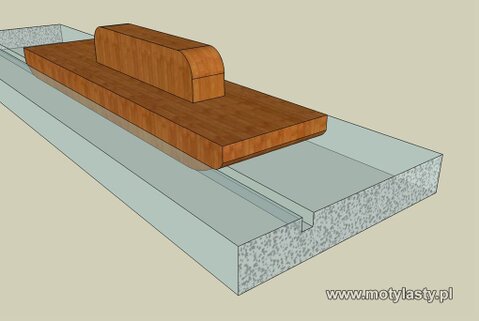

Sposób pracy wycinarki.

Myślę, że przedstawione rysunki dokładnie pokazują sposób pracy i zastosowania takowej maszyny.

Nacinanie rowka np na dźwigar polega na przyłożeniu metalowej ( aluminiowej ) linijki , następnie wodzimy naszą maszyną stosując bardzo umiarkowany nacisk i baczą na to, by materiału nam nie wyrywało, a jedynie go zeszlifowywało.

Wykonanie nacięcia o wymiarach 3x6 to dosłownie kilka ruchów wzdłuż linijki.

Wykonanie nacięcia o wymiarach 3x6 to dosłownie kilka ruchów wzdłuż linijki.

OBRÓBKA DEPRONU I EPP - SZLIFOWANIE, NARZĘDZIA, TECHNIKA PRACY

Szlifowanie depronu to druga z technik jego obróbki. Proces szlifowania przydatny jest w przypadku :

- wykonywania zaokrągleń – np. kadłuba

- zmiany kształtu elementu

- wykończenia elementu

- przygotowania elementu do malowania, oklejania etc.

Podstawowym narzędziem do pracy jest papier ścierny. Sam używam od lat papierów w kolorze żółtym do nabycia w Castoramie.

Papier ten sprzedawany jest w postaci taśm ( na metry ) , jak i arkuszy. Stosujemy papiery ścierne o gradacjach od 40 – zgrubna obróbka do ok. 380 – obróbka wykańczająca. W samym procesie szlifowania uwagę należy zwrócić na umiarkowany docisk papieru

do powierzchni szlifowanej, zbyt mocny nacisk może powodować wyrywanie materiału. Jako że depron szybko ulega zdzieraniu powoduje to czasami osadzanie się jego opiłków w bruzdach papieru, przeto dobrze jest od czasu do czasu papier wyczyścić poprzez wydmuchanie z pomocą sprężarki , lub też z pomocą pędzla o sztywnym włosiu, którym prostopadle przecieramy papier.

Cały czas zresztą kontrolujemy powierzchnię szlifowaną i uważamy na to, by pomiędzy papier a depron przypadkiem nie dostał jakiś element obcy, który momentalnie zniszczy nam powierzchnię.

Papier ten sprzedawany jest w postaci taśm ( na metry ) , jak i arkuszy. Stosujemy papiery ścierne o gradacjach od 40 – zgrubna obróbka do ok. 380 – obróbka wykańczająca. W samym procesie szlifowania uwagę należy zwrócić na umiarkowany docisk papieru

do powierzchni szlifowanej, zbyt mocny nacisk może powodować wyrywanie materiału. Jako że depron szybko ulega zdzieraniu powoduje to czasami osadzanie się jego opiłków w bruzdach papieru, przeto dobrze jest od czasu do czasu papier wyczyścić poprzez wydmuchanie z pomocą sprężarki , lub też z pomocą pędzla o sztywnym włosiu, którym prostopadle przecieramy papier.

Cały czas zresztą kontrolujemy powierzchnię szlifowaną i uważamy na to, by pomiędzy papier a depron przypadkiem nie dostał jakiś element obcy, który momentalnie zniszczy nam powierzchnię.

Szlifowanie tarnikiem.

Depron jak i inne pianki możemy zgrubnie szlifować za pomocą ostrego tarnika do drewna lub jeszcze lepiej za pomocą nowego nie używanego tarnika stosowanego do obróbki płyt kartonowo - gipsowych.

Narzędzie to przydatne jest szczególnie w procesie wykonywania żeberek z pomocą bloczka, obróbki kadłubów z EPP itd.

Jednak posługiwanie się nim wymaga maksymalnej uwagi i dużej ostrożności, gdyż bardzo łatwo uszkodzić takim tarnikiem materiał obrabiany. Szlifujemy wykonując płynne, delikatne ruchy z bardzo małym naciskiem.

Szlifowanie z pomocą płyty ściernej.

Podstawowym narzędziem szlifierskim w obróbce depronu jest płyta ścierna. Płytę taka możemy wykonać z dowolnego materiału : sklejka, płyta MDF, płyta meblowa.

Podstawowym narzędziem szlifierskim w obróbce depronu jest płyta ścierna. Płytę taka możemy wykonać z dowolnego materiału : sklejka, płyta MDF, płyta meblowa.

Ważne jest by płyta miała z jednej strony równą i gładką powierzchnię. Na powierzchnię tę naklejamy z pomocą taśmy dwustronnej lub przy użyciu kleju typu WIKOL na całej jej powierzchni płat papieru ściernego.

Takich płyt przygotowujemy sobie kilka, każda z papierem o innej gradacji od 80 do 320.

Uniwersalny klocek ścierny.

Elementy mniejsze możemy szlifować z użyciem uniwersalnego klocka szlifierskiego do nabycia w sklepach typu OBI, Castorama itd. Klocek ten umożliwia szybką wymianę papieru,

możemy też wpiąć w ten klocek do wstępnej obróbki siatkę ścierną używaną do szlifowania płyt kartonowo gipsowych.

Warto zaopatrzyć się w kilka takich klocków i założyć na nie papiery o różnej gradacji.

Warto zaopatrzyć się w kilka takich klocków i założyć na nie papiery o różnej gradacji.

Pilniki o różnych kształtach.

Pilniki samoróby, które robimy z kształtowników aluminiowych, listew drewnianych o różnych przekrojach na które z pomocą taśmy dwustronnej lub kleju typu Wikol przyklejamy papiery ścierne. Warto mieć w zanadrzu pilniki o różnych kształtach takich jak pilnik okrągły, pilnik trójkątny, płaski.

Znajdują one zastosowanie w przypadku potrzeby doszlifowania krawędzi natarcia płatów, doszlifowania wszelkiej maści otworów, szlifowania w miejscach trudno dostępnych etc.

Szlifierki elektryczne.

Bardzo przydatnymi narzędziami w pracy z depronem, EPP, balsą etc są różnego typu szlifierki elektryczne.

Na fotografii obok właśnie takowe urządzenia. Sprawdzają się świetnie w momencie "wyciągania" kształtów obłych i wypukłych. Używam w swej praktyce zarówno narzędzi o zasilaniu 12 voltowym, jak i cięższych maszyn zasilanych z sieci 220 volt.

Od lewej typowa szlifierka niskobudżetowa, obok PROXXON, szlifierka oscylacyjna PROXXON do większych modelarskich powierzchni i DUBRO 220 volt do prac cięższych. Z racji wysokich obrotów maszynki te dają w przypadku EPP równą

i w miarę gładką powierzchnię po wyszlifowaniu.

Od lewej typowa szlifierka niskobudżetowa, obok PROXXON, szlifierka oscylacyjna PROXXON do większych modelarskich powierzchni i DUBRO 220 volt do prac cięższych. Z racji wysokich obrotów maszynki te dają w przypadku EPP równą

i w miarę gładką powierzchnię po wyszlifowaniu.

Szlifowanie elementów okrągłych.

Proces szlifowania elementów okrągłych takich jak walce, stożki, kołpaki śmigieł możemy sobie ułatwić poprzez zamocowanie elementu w uchwycie wiertarki. Wstępnie lub raczej zgrubnie obrobiony kształt nasadzamy na dłuższą śrubę, szprychę rowerową i na czas obróbki przyklejamy ten element. Mocujemy to w uchwycie wiertarki, uruchamiany ją i szlifujemy cały czas kontrolując kształt i wymiary, które chcemy uzyskać. Sposób ten daje nam pewność uzyskania idealnie okrągłego kształtu, który mamy zamiar uzyskać.

OBRÓBKA DEPRONU - WYGINANIE

Gięcie depronu to proces, który wzbudza najwięcej strachu i kontrowersji wśród modelarzy depronowych . Strach ten szczególnie nasila się w momencie wykonywania skrzydeł, gdy cała konstrukcja wewnętrzna jest już gotowa i pozostało nam jedynie gięcie pokrycia depronowego wokół żeberek na krawędzi natarcia. Istnieje kilka sposobów bezpiecznego wykonania tej czynności, część modelarzy

w trakcie gięcia depronu posługuje się opalarkami, suszarkami, nagrzewnicami, czyli generalnie zmiękcza materiał przed jego odkształceniem. Sposób ten jednak powoduje miejscowe i raczej punktowe nagrzanie materiału. Dlatego też tę technikę stosujemy

w przypadku gięcia elementów nie wielkich i o dużym promieniu gięcia.

w trakcie gięcia depronu posługuje się opalarkami, suszarkami, nagrzewnicami, czyli generalnie zmiękcza materiał przed jego odkształceniem. Sposób ten jednak powoduje miejscowe i raczej punktowe nagrzanie materiału. Dlatego też tę technikę stosujemy

w przypadku gięcia elementów nie wielkich i o dużym promieniu gięcia.

Wyoblenie kadłuba.

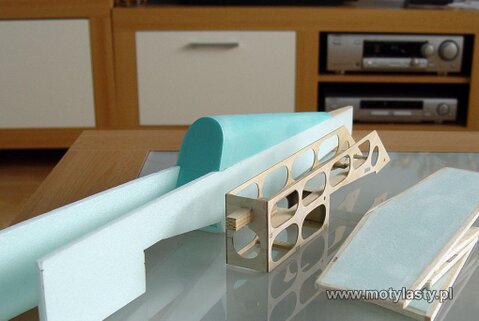

Tył kadłuba modelu akrobacyjnego, gdzie pokrycie jest wyginane. W tym przypadku elementem pokryciowym jest płat depronu

o grubości 3 mm. Taki sposób wykończenia wymusza na budowniczym dużą precyzję w trakcie wycinania samego elementu pokryciowego. Dobrze jest wpierw wykonać sobie szablon z tektury i po dokładnym dopasowaniu obrys z szablonu przenieść na depron. Jako że jest to element nie wielki, możemy wstępnie go wygiąć posługując się metoda termiczną przez nagrzanie miejsca gięcia suszarką lub opalarką. Następnie element przyklejamy z jednej strony, czekamy aż spoina wyschnie i doklejamy do reszty mocując go szpilkami modelarskimi lub taśmą klejącą.

Tył kadłuba modelu akrobacyjnego, gdzie pokrycie jest wyginane. W tym przypadku elementem pokryciowym jest płat depronu

o grubości 3 mm. Taki sposób wykończenia wymusza na budowniczym dużą precyzję w trakcie wycinania samego elementu pokryciowego. Dobrze jest wpierw wykonać sobie szablon z tektury i po dokładnym dopasowaniu obrys z szablonu przenieść na depron. Jako że jest to element nie wielki, możemy wstępnie go wygiąć posługując się metoda termiczną przez nagrzanie miejsca gięcia suszarką lub opalarką. Następnie element przyklejamy z jednej strony, czekamy aż spoina wyschnie i doklejamy do reszty mocując go szpilkami modelarskimi lub taśmą klejącą.

Zabezpieczenie depronu taśmą klejącą.

W trakcie wyginania dużego arkusza depronu, w miejscu gięcia, szczególnie gięcia o małym promieniu następuję zerwanie

i rozwarstwienie materiału po stronie zewnętrzne, natomiast

od strony wewnętrznej może dojść do mocnego ściśnięcia

i wgniecenia materiału, materiał może ulec pęknięciu wzdłuż linii gięcia. Doskonałym sposobem zabezpieczenia się przed tym faktem jest wzmocnienie arkusza po stronie zewnętrznej wzdłuż linii gięcia za pomocą taśmy klejącej. Wyznaczamy sobie linie gięcia i wzdłuż tej linii przyklejamy szeroka taśmę pakową.

i rozwarstwienie materiału po stronie zewnętrzne, natomiast

od strony wewnętrznej może dojść do mocnego ściśnięcia

i wgniecenia materiału, materiał może ulec pęknięciu wzdłuż linii gięcia. Doskonałym sposobem zabezpieczenia się przed tym faktem jest wzmocnienie arkusza po stronie zewnętrznej wzdłuż linii gięcia za pomocą taśmy klejącej. Wyznaczamy sobie linie gięcia i wzdłuż tej linii przyklejamy szeroka taśmę pakową.

Taśma powinna dokładnie zasłaniać na całej długości linię gięcia z marginesem minimum 2 cm z każdej ze stron.

Pokrywanie płatów.

Przystępując do obginania arkusza wpierw obginamy go na krawędzi stołu, biurka lub listwy.

Przystępując do obginania arkusza wpierw obginamy go na krawędzi stołu, biurka lub listwy.

W przypadku, gdy dolna część pokrycia już jest związana

z konstrukcją płata, a obginamy jedynie górną część pokrycia, dobrze jest całość uchwycić pomiędzy dwie sztywne listwy,

tak by proces obginania występował na całej długość równomiernie. Gięcie wykonujemy powolnymi ruchami na całej długości, coraz mocnej zaginając materiał.

z konstrukcją płata, a obginamy jedynie górną część pokrycia, dobrze jest całość uchwycić pomiędzy dwie sztywne listwy,

tak by proces obginania występował na całej długość równomiernie. Gięcie wykonujemy powolnymi ruchami na całej długości, coraz mocnej zaginając materiał.

Po wstępnym obgięciu smarujemy klejem wszystkie żeberka , dźwigary, dokładnie smarujemy krawędź spływu.

Najlepiej użyć w tym momencie kleju poliuretanowego Soudal Rev 66.A lub kleju polimerowego.

Najlepiej użyć w tym momencie kleju poliuretanowego Soudal Rev 66.A lub kleju polimerowego.

W przypadku elementów mniejszych możemy kleić UHU Porem. Po posmarowaniu dokładnie obginamy pokrycie i natychmiast dociskamy z pomocą listew na całej długości płata. Miejsca docisku do okolice dźwigarów, spływ płata.

W przypadku stosowania kleju poliuretanowego Soudal w trakcie schnięcia najpewniej dojdzie do jego pęcznienia i wycieku. Celem zabezpieczenia się przed przypadkowym przyklejeniem płata do blatu miejsca gdzie może nastąpić ten wyciek zabezpieczamy poprzez naklejenie na ich powierzchni taśmy klejącej. Pozostawiamy do pełnego wyschnięcia i dopiero wtedy możemy zerwać z krawędzi natarcia taśmę zabezpieczająca.

OBRÓBKA DEPRONU I INNYCH PIANEK - KLEJE I KLEJENIE

Budowa modeli depronowych i nie tylko takowych, to znajomość technik klejenia, typów spoiw.

Nie wyczerpię w tym miejscu wszystkich aspektów z tym związanych, a ograniczę się jedynie do meritum sprawy odnośnie klejenia

w modelarstwie. Wszystkie pokazane poniżej artykuły i techniki zostały przeze mnie sprawdzone wielokrotnie, używam ich w codziennej twórczości modelarskiej. Mam nadzieję, że artykuł ten będzie przydatny innym modelotwórcom. W miarę zyskania nowych doświadczeń postaram się materiał uzupełniać o kolejne wpisy tyczące zarówno samych rodzajów kleju jak i sposobów ich użytkowania.

Nie wyczerpię w tym miejscu wszystkich aspektów z tym związanych, a ograniczę się jedynie do meritum sprawy odnośnie klejenia

w modelarstwie. Wszystkie pokazane poniżej artykuły i techniki zostały przeze mnie sprawdzone wielokrotnie, używam ich w codziennej twórczości modelarskiej. Mam nadzieję, że artykuł ten będzie przydatny innym modelotwórcom. W miarę zyskania nowych doświadczeń postaram się materiał uzupełniać o kolejne wpisy tyczące zarówno samych rodzajów kleju jak i sposobów ich użytkowania.

Kleje biurowe w sztyfcie.

O dziwo przydatne w technice modelarskiej. Dostępnew opakowaniach o różnych pojemnościach, zarówno jako kleje bezbarwne, oraz kleje w kolorze białym. Zastosowanie znajdują głównie w trakcie przygotowywania elementów modelu do wycięcia. Doskonale służą do przyklejania planów i wzorników

do materiałów takich jak sklejka, balsa, depron. Kleje na osnowie białej powodują jednak wyginanie materiału w trakcie schnięcia. Technika której używam, to posmarowanie klejem papieru, naklejenie na depron, sklejkę, balsę. Nie czekam aż klej zwiąże do końca, od razu wycinam elementy. Później odrywam papier

od materiału , póki klej jeszcze nie zasechł.

Klej polimerowy.

Bardzo popularny klej w modelarstwie depronowym, spoina przezroczysta. Klej może być rozpuszczany alkoholem technicznym, denaturatem. Technika klejenia, smaruję elementy łączone, klej rozprowadzam równomiernie karta telefoniczną,

aby uzyskać jednorodną powierzchnię, łączę elementy.

W razie potrzeby mogę jeszcze elementy przez moment oderwać od siebie lub też względem siebie przesunąć. Pozostawiam do wyschnięcia, czas schnięcia zależny jest od dostępu powietrza. Klej daje przeźroczystą elastyczną i mocną spoinę.

aby uzyskać jednorodną powierzchnię, łączę elementy.

W razie potrzeby mogę jeszcze elementy przez moment oderwać od siebie lub też względem siebie przesunąć. Pozostawiam do wyschnięcia, czas schnięcia zależny jest od dostępu powietrza. Klej daje przeźroczystą elastyczną i mocną spoinę.

Klej poliuretanowy.

Doskonały klej do łączenia drewna, przyklejania balsy, forniru do skrzydeł o rdzeniu styropianowym, łączeniach balsa-depron, sklejka-depron, depron-depron. Można też używać miejscach mniej obciążonych w trakcie klejenia EPP. Konsystencja i kolor miodu lub biały. Cechą kleju jest to, że "puchnie" w trakcie procesu schnięcia doskonale wypełniając szczelinę. Proces ten można wzmocnić i przyspieszyć poprzez delikatne zwilżenie wodą powierzchni klejonych. Po wyschnięciu ( ok 4 godzin ) klej łatwo obrabialny techniką szlifowania.

Doskonały klej do łączenia drewna, przyklejania balsy, forniru do skrzydeł o rdzeniu styropianowym, łączeniach balsa-depron, sklejka-depron, depron-depron. Można też używać miejscach mniej obciążonych w trakcie klejenia EPP. Konsystencja i kolor miodu lub biały. Cechą kleju jest to, że "puchnie" w trakcie procesu schnięcia doskonale wypełniając szczelinę. Proces ten można wzmocnić i przyspieszyć poprzez delikatne zwilżenie wodą powierzchni klejonych. Po wyschnięciu ( ok 4 godzin ) klej łatwo obrabialny techniką szlifowania.

Uhu Por - klasyk modelarzy depronowych.

Klej typowo kontaktowy, co zarazem jest jego pozytywem jak

i wadą. Stosowany do łączenia typu depron-depron, balsa-depron, sklejka-depron oraz doskonałe spoiwo do EPP.

i wadą. Stosowany do łączenia typu depron-depron, balsa-depron, sklejka-depron oraz doskonałe spoiwo do EPP.

Technika klejenia - smaruję obie powierzchnie klejone, na chwilę je ze sobą łączę, natychmiast rozłączam i odkładam na bok pozwalając na odparowanie rozpuszczalnika . Gdy powierzchnia posmarowana klejem jest już praktycznie sucha ( 10 - 15 minut ) ponownie łączę e sobą elementy sklejane. Druga metoda to posmarowanie powierzchni klejem, dopasowanie elementów

i ściśnięcie aż do wyschnięcia. Klej daje po wyschnięciu bardzo mocną i zarazem elastyczną spoinę

i ściśnięcie aż do wyschnięcia. Klej daje po wyschnięciu bardzo mocną i zarazem elastyczną spoinę

Klej kontaktowy UHU w sprayu.

Doskonale się sprawdza w trakcie klejenia dużych powierzchni. Technika klejenia bardzo prosta i podobna do odpowiednika

w tubie ( UHU Ppr) . Spryskujemy równomiernie obie klejone powierzchnie, czekamy około 10 minut aż klej praktycznie będzie suchy w dotyku i łączymy ze sobą.

w tubie ( UHU Ppr) . Spryskujemy równomiernie obie klejone powierzchnie, czekamy około 10 minut aż klej praktycznie będzie suchy w dotyku i łączymy ze sobą.

Typowy klej kontaktowy, po złączeniu elementów nie ma szans na ich poprawkę, przesunięcie względem siebie itd. Zastosowanie - papier, drewno, depron, epp, styrodur, styropian, materiały tekstylne i wiele innych.

Kleje typu Wikol.

Klasyczny klej do drewna, papieru .Kleje te służą do klejenia konstrukcji klasycznych balsowych, czyli łączenie żeberek

z dźwigarami, wklejanie kesonu, wszelkich połączeń drewno - drewno ( balsa - balsa, balsa - sklejka, balsa - sosna etc. )

W przypadku modeli depronowych klej ten znajduje zastosowanie w trakcie oklejania modeli papierem "na wikol".

Po wyschnięciu dają przezroczystą, twardą ale elastyczną spoinę.

z dźwigarami, wklejanie kesonu, wszelkich połączeń drewno - drewno ( balsa - balsa, balsa - sklejka, balsa - sosna etc. )

W przypadku modeli depronowych klej ten znajduje zastosowanie w trakcie oklejania modeli papierem "na wikol".

Po wyschnięciu dają przezroczystą, twardą ale elastyczną spoinę.

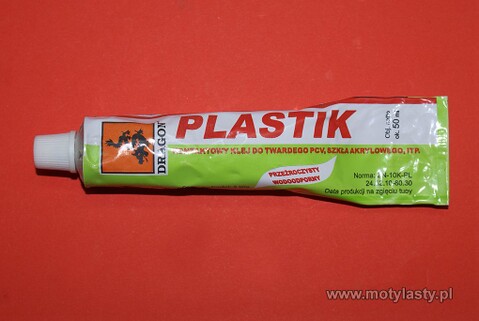

Klej do twardych tworzyw firmy Dragon.

Kleje do twardych plastików, twardego PCV, szkła akrylowego, pleksi. Spina twarda przezroczysta, czas wiązania ok 4-6 godzin.

Pełna wytrzymałość spoiny po 24 godzinach. Spoina twarda i bezbarwna. Jest to klej szybkowiążący, super wytrzymały, agresywny klej do klejenia różnego rodzaju tworzyw sztucznych. Tworzy wodoodporną, twardą spoinę.

Nie zawiera toluenu i cykloheksanu.

Pełna wytrzymałość spoiny po 24 godzinach. Spoina twarda i bezbarwna. Jest to klej szybkowiążący, super wytrzymały, agresywny klej do klejenia różnego rodzaju tworzyw sztucznych. Tworzy wodoodporną, twardą spoinę.

Nie zawiera toluenu i cykloheksanu.

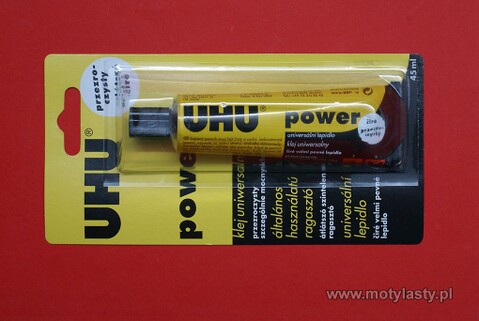

UHU Power.

Uniwersalny produkt, oferujący bardzo mocne i szybkie łącznie dowolnych materiałów takich jak : drewno i materiały na bazie drewna, tworzywa sztuczne typu ABS, twarde i miękkie PCV, pleksi, polistyren, guma, filc, korek, tektura i papier.

Uniwersalny produkt, oferujący bardzo mocne i szybkie łącznie dowolnych materiałów takich jak : drewno i materiały na bazie drewna, tworzywa sztuczne typu ABS, twarde i miękkie PCV, pleksi, polistyren, guma, filc, korek, tektura i papier.

Bezbarwny klej daje wytrzymałą, elastyczną, niebrudzącą spoinę. Klejenie jednostronne : nałożyć cienką warstwę kleju na jedną klejoną powierzchnię i docisnąć do drugiej. Klejenie dwustronne : nałożyć klej cienko i równomiernie na obie klejone powierzchnie. Odczekać od 5 do 30 min. Po przeschnięciu obu powierzchni konieczne jest dokładne dopasowanie ich do siebie, a następnie mocno i stanowczo docisnąć obie części.

Uhu Extra - klej uniwersalny w postaci żelu.

Uniwersalny klej do łączenia drewna, papieru, porcelany, metali, szkła, ceramiki, tkanin, papieru i wielu innych.

Może też być użyty do łączenia EPP

Klej w postaci żelu, przez co nie spływa z powierzchni pionowych. Daję mocną przezroczysta, ale nie sztywną spoinę, czas wiązania ok 2-3 godzin. Sposób klejenia - posmarować cienką warstwa obie powierzchnie, odczekać 10 minut, posmarować raz jeszcze i połączyć.

Klej w postaci żelu, przez co nie spływa z powierzchni pionowych. Daję mocną przezroczysta, ale nie sztywną spoinę, czas wiązania ok 2-3 godzin. Sposób klejenia - posmarować cienką warstwa obie powierzchnie, odczekać 10 minut, posmarować raz jeszcze i połączyć.

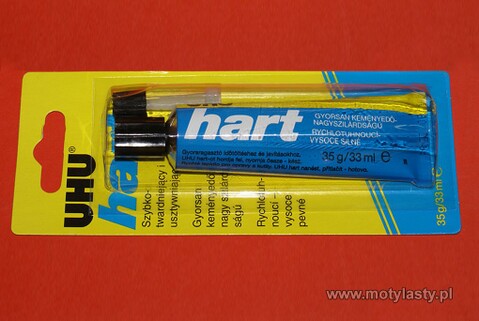

UHU Hart.

Klej nitrocelulozowy o zastosowaniu uniwersalnym, nadaje się do klejenia tworzyw sztucznych, papieru, balsy, sklejki, listew, sklejki. Klej bardzo agresywny w stosunku do materiałów piankowych typu depron, styropian. Można nim jednak kleić EPP.

Daje twardą szklistą spoinę w czasie wiązania ok 3-4 godzin. Epatuje zapachem o silnym zabarwieniu nitro.

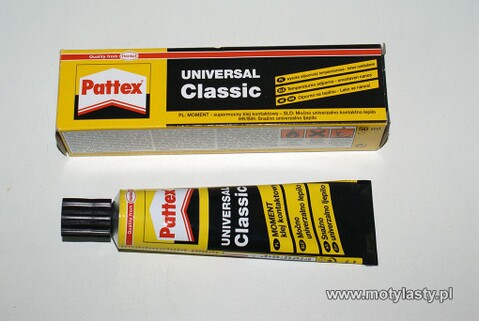

Pattex Universal Classic.

Uniwersalny i znajdujący w modelarstwie bardzo szerokie zastosowanie klej kontaktowy. Nadaje się do łączenia drewna, papieru, doskonały do klejenia EPP. Nie używać natomiast do klejenia depronu i styropianu - z tymi materiałami klej się żre.

Uniwersalny i znajdujący w modelarstwie bardzo szerokie zastosowanie klej kontaktowy. Nadaje się do łączenia drewna, papieru, doskonały do klejenia EPP. Nie używać natomiast do klejenia depronu i styropianu - z tymi materiałami klej się żre.

Daje spoinę w kolorze lekko żółtym. Spoina jest elastyczna. Jednak pozostawia ślady na EPP i innych materiałach. Czas wiązania ok 2-3 godzin. Sposób klejenia - posmarować cienką warstwa obie powierzchnie, odczekać 15 minut praktycznie do wyschnięcia i złączyć.

Kleje dwuskładnikowe - żywice epoksydowe.

Stosuję do łączenia drewno-drewno, drewno-depron i wiele innych. Kleje te występują w różnych odmianach, na fotografii obok dwa rodzaje kleju firmy Great Planes : wersja 30 minutowa, gdzie na połączenie elementów mamy ok 20-30 minut czasu od momentu wymieszania ze sobą żywicy i utwardzacza. Doskonale sprawdza się to w momencie wklejania zawiasów - mamy dość spory zapas czasu, Wersja 6 minutowa - gdzie czas złączenia elementów jest krótszy. Chcąc przyspieszyć czas żelowania i zarazem uzyskać bardziej płynną postać kleju po zmieszaniu

ze sobą składników na moment klej podgrzewam suszarką do włosów ( opalarką ). Spoina przezroczysta, zależnie od producenta twarda i kruchliwa lub o dziwo elastyczna. Czasami używam tego kleju zamiast tradycyjnej żywicy takiej jak Epidian do laminowania drobnych elementów.

Klej dwuskładnikowy UHU Plus.

Na fotografii klej Uhu Plus ( zielony ) dający bardzo mocną, sztywną i wytrzymałą spoinę odporną na duże obciążenia.

Służy doskonale do wklejania elementów typu łoże silnika, elementy mocowania podwozia w modelach klasycznych budowanych z balsy i w konstrukcjach laminatowych. Pełny czas wiązania to minimum 24 godziny. Spoina twarda , przezroczysta o żółtym zabarwieniu. Zalecane proporcje mieszania żywicy i utwardzacza to stosunek 1:1.

Na fotografii klej Uhu Plus ( zielony ) dający bardzo mocną, sztywną i wytrzymałą spoinę odporną na duże obciążenia.

Służy doskonale do wklejania elementów typu łoże silnika, elementy mocowania podwozia w modelach klasycznych budowanych z balsy i w konstrukcjach laminatowych. Pełny czas wiązania to minimum 24 godziny. Spoina twarda , przezroczysta o żółtym zabarwieniu. Zalecane proporcje mieszania żywicy i utwardzacza to stosunek 1:1.

Kleje typu CA.

Kleje cyjanoakrylowe. Występują w różnych postaciach i typach, mogą dać spoinę kruchą i twardą, spoinę elastyczną, występują też, jako CA do styropianu. Konsystencje kleju w kilku postaciach od bardzo rzadkiej ( woda ) która doskonale penetruje miejsca klejone do gęstej w formie żelu, który nie ścieka z powierzchni pionowych. W wersji normalnej ( nie STYRO ) klej jest żrący dla pow. depronowych i styropianowych. Kleje te występują też

w wersjach specjalizowanych, foto obok od lewej suchy wypełniacz CA w postaci proszku, klej CA do łączenia elementów miękkich ( guma, skóra ) i tradycyjny CA. W przypadku użytkowania tradycyjnego CA jako wypełniacz doskonale się sprawdza SODA oczyszczona dostępna w sklepach spożywczych.

Kleje cyjanoakrylowe. Występują w różnych postaciach i typach, mogą dać spoinę kruchą i twardą, spoinę elastyczną, występują też, jako CA do styropianu. Konsystencje kleju w kilku postaciach od bardzo rzadkiej ( woda ) która doskonale penetruje miejsca klejone do gęstej w formie żelu, który nie ścieka z powierzchni pionowych. W wersji normalnej ( nie STYRO ) klej jest żrący dla pow. depronowych i styropianowych. Kleje te występują też

w wersjach specjalizowanych, foto obok od lewej suchy wypełniacz CA w postaci proszku, klej CA do łączenia elementów miękkich ( guma, skóra ) i tradycyjny CA. W przypadku użytkowania tradycyjnego CA jako wypełniacz doskonale się sprawdza SODA oczyszczona dostępna w sklepach spożywczych.

Klej CA do PP i PE.

CA do trudno spajalnych tworzyw o "tłustej" strukturze, czyli wszelkiej maści PP i PE i podobnych.

CA do trudno spajalnych tworzyw o "tłustej" strukturze, czyli wszelkiej maści PP i PE i podobnych.

Klej składa się z dwóch składników ( butelek ).

W butelce mniejszej ( BASE) podkład, którego zadaniem jest ułatwiania wiązania samego kleju typu CA z powierzchnią. Sposób użycia i wszelkie uwagi na samym opakowaniu. Istotnym jest, by się dokładnie z nimi zapoznać. Klej faktycznie ułatwia

w pewnym sensie wiązanie tworzyw, które generalnie są odporne na innego typu kleje. Jednak butów narciarskich, co jest pokazane na jednej z fotografii instrukcji bym nim nie naprawiał.

w pewnym sensie wiązanie tworzyw, które generalnie są odporne na innego typu kleje. Jednak butów narciarskich, co jest pokazane na jednej z fotografii instrukcji bym nim nie naprawiał.

Dodatki do klejów typu CA.

Tworzywa trudnosklejalne można w pewnych momentach łączyć ze sobą z pomocą CA. Wymaga to jednak odpowiedniego przygotowania powierzchni poprzez jej zmatowienie, odtłuszczenie i spryskanie podkładem ( z lewej strony fotografii podkład firmy Silfix ), spryskanie dodatkowym aktywatorem w przypadku klejów przemysłowych, a po sklejeniu spryskanie przyspieszaczem. Sam przyspieszacz przydatny jest w trakcie klejenia EPP zwykłym klejem CA. Jeden z elementów smarujemy klejem a drugi traktujemy przyspieszaczem i od razu łączymy. Możemy też w połączeniach zalać obficie spoinę CA, złączyć i od razu spryskać przyspieszaczem, uwaga na gwałtowny wzrost temperatury i możliwość poparzenia.

Rozklejacz do klejów typu CA.

Debonder - rozpuszczalnik CA. Mówiąc o klejeniu czasami warto pomyśleć o rozklejaniu. O ile w przypadku klejów "tradycyjnych" możemy posłużyć się wodą ( wikol, poliuretan ) , alkoholem ( kleje polimerowe ), rozpuszczalnikami typu nitro, aceton, sprawa mocno się komplikuje się w przypadku klejów typu CA. Tutaj warto mieć na podorędziu debonder, czyli rozpuszczalnik do CA. Przydatny szczególnie w trakcie przypadkowych spryskań ubrań, spodni, koszulek a także w trakcie rozklejenia już złączonych elementów.

Szpachlowanie depronu.

Klejenie to czasami też i szpachlowanie.Do szpachlowania modeli tradycyjnych balsowych zazwyczaj używam szpachlówki specjalistycznej modelarskiej dostępnej

w sklepach internetowych . W przypadku szpachlowania modeli budowanych z depronu, styroduru i powierzchni papierowych tych modeli używam masy szpachlowej finisz firmy Superprofi. Masy i szpachlówki te bez problemu kupimy w sklepach typu OBI, Castorama itd.

Klejenie klejami na gorąco.

Technika klejenia z pomocą specjalnego pistoletu i wkładów klejowych posiada kilka zalet takich jak : szybkość i efektywność pracy, duża uniwersalność, a stosując odpowiednie wkłady, jeszcze bardziej poszerzamy zakres możliwych do połączenia materiałów, bardzo wytrzymała i elastyczna spoina.

Technika klejenia z pomocą specjalnego pistoletu i wkładów klejowych posiada kilka zalet takich jak : szybkość i efektywność pracy, duża uniwersalność, a stosując odpowiednie wkłady, jeszcze bardziej poszerzamy zakres możliwych do połączenia materiałów, bardzo wytrzymała i elastyczna spoina.

Oprócz tych zalet należy też wymienić wady : wysoka temperatura pracy (nawet 200ºC), może dojść do oparzenia lub zniszczenia klejonych elementów, zazwyczaj dość gruba spoina.

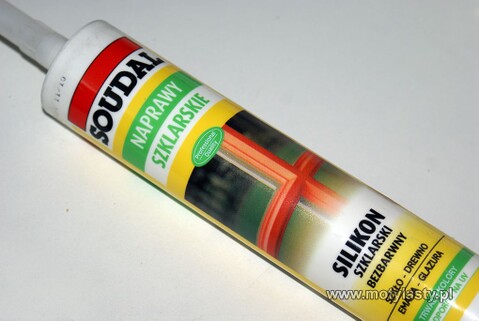

Silikon.

W modelarstwie w niektórych przypadkach bardzo użytecznym medium jest silikon szklarski. Doskonalę łączy na trwale ze sobą różne materiały, daje elastyczną i bardzo mocną spoinę.

Na fotografii poglądowej silikon firmy SOUDAL do napraw szklarskich. Mocny, bardzo elastyczny, bezbarwny. Dostępny

w opakowaniach typu mała tubka jak i duża tuba do wyciskania

z pomocą dodatkowego pistoletu. Do nabycia w marketach budowlanych takich jak OBI, Castorama. Doskonały do budowy "zawiasów silikonowych" w miejsce UHU Pora.

Na fotografii poglądowej silikon firmy SOUDAL do napraw szklarskich. Mocny, bardzo elastyczny, bezbarwny. Dostępny

w opakowaniach typu mała tubka jak i duża tuba do wyciskania

z pomocą dodatkowego pistoletu. Do nabycia w marketach budowlanych takich jak OBI, Castorama. Doskonały do budowy "zawiasów silikonowych" w miejsce UHU Pora.

BUDOWA MODELI - WZMACNIANIE KONSTRUKCJI

Model samolotu jako bryła w locie nieustannie poddawany jest różnej maści obciążeniom, jak i przeciążeniom.

Cześć tych obciążeń generowana jest przez sam model, np. obciążenia wynikające z pracy i ciągu zespołu napędowego, obciążenia generowane przez serwa, obciążenia i przeciążenia generowane w momencie startu poprzez wyrzut modelu z ręki etc.

Jednak większa część obciążeń tworzy się niejako samoistnie w czasie lotu, start modelu, lądowanie, szybka zmiana warunków lotu

w trakcie akrobacji, niefortunne uderzenie, katastrofa – wszystko to naraża konstrukcję na deformację, zniszczenie etc.

w trakcie akrobacji, niefortunne uderzenie, katastrofa – wszystko to naraża konstrukcję na deformację, zniszczenie etc.

Fakty te powoduję, że już na etapie konstrukcji w jakiś sposób musimy dążyć nie do ich eliminacji, a raczej do zminimalizowania ich funkcji destrukcyjnych na konstrukcję. Dlatego też wymusza to na nas w trakcie budowy zastosowanie przemyślanych technik wzmacniania i ochrony. Z drugiej zaś strony jednocześnie musimy dbać o to by samo wzmacnianie nie wpływało zbyt mocno na wzrost masy samolotu. Złotego środka nie ma.

Wzmacnianie konstrukcji.

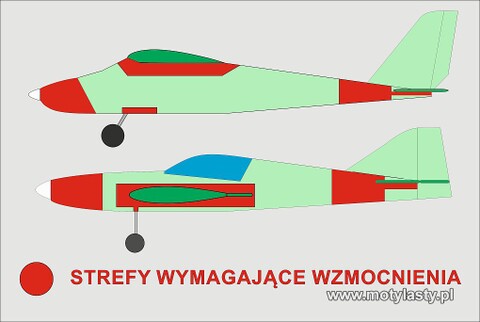

Określone miejsca modelu – samolotu narażone są na większe zniszczenie niż reszta konstrukcji. Na fotografii miejsca te zaznaczyłem kolorem czerwonym, są to :

- miejsce mocowania silnika i jego zasilania z racji dużej masy w stosunku do reszty konstrukcji

- miejsce łączenia płata z kadłubem, szczególnie narażone

w momentach startu, lądowania, akrobacji, - miejsce zamocowania podwozia, tutaj moment lądowania modelu jest najistotniejszy,

- miejsce zamocowania usterzenia, niefortunne lądowanie zazwyczaj powoduje złamanie i uszkodzenie konstrukcji właśnie w tym miejscu.

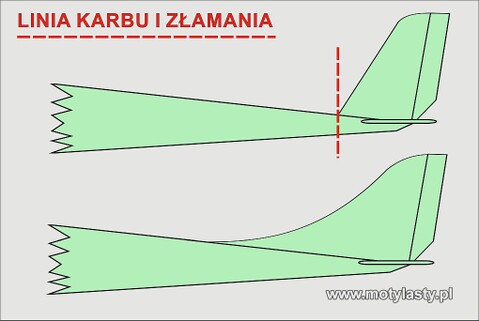

Karb.

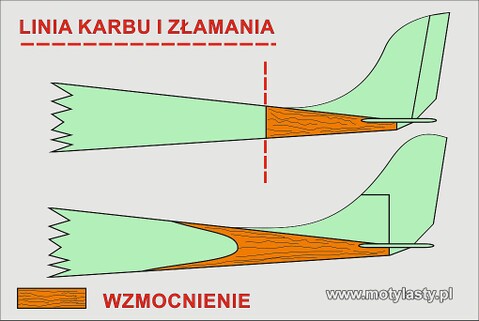

Na trwałość i wytrzymałość konstrukcji oprócz czynników zewnętrznych nie bagatelny wpływ wywiera sposób w jaki model zbudowano, materiały, zastosowane spoiwa. Prócz tego sama konstrukcja obaczona jest zazwyczaj pewnymi błędami wynikającymi z nie wiedzy i braku znajomości szeroko pojętego materiałoznawstwa i zagadnień wytrzymałości. Jednym z nich jest tak zwane pojęcie karbu. Karbem krótko możemy określić miejsce w którym następuje gwałtowna zmiana struktury, kształtu, rodzaju materiału. Na rysunku obok widzimy przykładowy tył kadłuba szybowca. Statecznik pionowy ostrym przejściem wchodzi w kadłub i właśnie w tym miejscu ( czerwona linia ) nastąpi złamanie belki ogonowej. Zmiana kształtu statecznika i wyoblone przejście niweluje powstały karb.

Wzmocnienia kadłuba.

Źle przemyślane i dobrane wzmocnienie konstrukcji belki ogonowej poprzez wklejenie usztywnień jedynie przesuwa nam powstały karb.

Złamanie nastąpi na linii wzmocnienia, gdyż wzmocnienie w tym przypadku ( rys. górny ) jasno i wyraźnie definiuje nam linie złamania, czyli powstałego karbu.

Wyjściem z tej sytuacji jest wklejone wzmocnienie o odpowiednim kształcie pozbawione, czy też raczej niwelujące samo w sobie linie złamania ( rys. dolny ). Przejścia kształtu powinny być wyokrąglone i łagodne.

Wzmocnienie i usztywnienie konstrukcji kadłuba.

W konstrukcjach cięższych, większych powinniśmy zastosować technikę wzmocnienia i usztywnienie ścianek bocznych kadłuba.

Tyczy to również modeli latających bardziej agresywnie, prócz tego zabezpiecza to też inne konstrukcje.

Na fotografii widzimy tradycyjny model średniego akrobata

Toto - 11 . Elementy, a raczej strefy wzmacniane to miejsce łączenia kadłuba ze skrzydłem, gdzie doklejono balsowe nakładki od strony wewnętrznej, oraz podłużnice sosnowe biegnące wzdłuż całego kadłuba. Taki sposób w zupełności wystarczy aby usztywnić cały kadłub.

W konstrukcjach cięższych, większych powinniśmy zastosować technikę wzmocnienia i usztywnienie ścianek bocznych kadłuba.

Tyczy to również modeli latających bardziej agresywnie, prócz tego zabezpiecza to też inne konstrukcje.

Na fotografii widzimy tradycyjny model średniego akrobata

Toto - 11 . Elementy, a raczej strefy wzmacniane to miejsce łączenia kadłuba ze skrzydłem, gdzie doklejono balsowe nakładki od strony wewnętrznej, oraz podłużnice sosnowe biegnące wzdłuż całego kadłuba. Taki sposób w zupełności wystarczy aby usztywnić cały kadłub.

Kadłub akrobata.

Ten sam kadłub już po sklejeniu w całość.

Jako że jest to model akrobacyjny wzmocniono maksymalnie miejsce łączenia kadłuba z płatem poprzez wklejenie poziomej wręgi tylnej, do której właśnie będzie mocowany płat.

Wręgi główne natomiast zostały zrobione z oklejonego dwustronnie sklejką 0.8mm depronu.

Całość tworzy bardzo sztywną i zarazem lekką klatkę.

Tak wzmocniony kadłub będzie odporny na większe przeciążenia i zabezpieczy nam całą konstrukcję w trakcie akrobacji

i lądowania.

Tak wzmocniony kadłub będzie odporny na większe przeciążenia i zabezpieczy nam całą konstrukcję w trakcie akrobacji

i lądowania.

Usterzenia.

Wzmacnianie konstrukcji usterzenia. Tutaj zwracamy uwagę na samą masę takiego wzmocnienia, ma być zarazem mocno i lekko, co zazwyczaj kłóci się ze sobą.

Przypadku małych i wolno latających modeli usterzenie możemy wzmocnić poprzez wklejenie jednego balsowego lub węglowego dźwigara.

W przypadku modeli większych, które dodatkowo będą oklejane którąś z technik ( taśma pakowa, folia, papier na Wikol ) wzmacniamy usterzenie poprzez oklejenie dookoła wszystkich powierzchni stateczników i sterów.

Wzmacnianie skrzydeł.

W przypadku modeli małych o grubych żeberkach wystarczy nam konstrukcja zbudowana z samego depronu.

W przypadku modeli większych, modeli motoszybowców płaty wzmacniamy poprzez wklejenie sosnowych lub balsowych dźwigarów. Możemy też użyć jako dźwigar rurki węglowej.

Dodatkowo na fotografii widzimy żebra kadłubowe wycięte ze sklejki.

Płat będzie mocowany do kadłuba z pomocą śruby poliamidowej, co właśnie wymusza na nas ten typ wzmocnienia.

Bardziej szczegółowo o budowie różnych płatów depronowych

w dalszej części poradnika.

w dalszej części poradnika.

Budowa płata - łączniki pomiędzy dźwigarami.

Wewnętrzna konstrukcja płata i sposób łączenie ze sobą dźwigarów. Tradycyjny płat o dwóch dźwigarach. Pomiędzy żebra wklejone łączniki dźwigarów. Łączniki między dźwigarowe na całej długości płata zostały zrobione z depronu, jednak w miejscu łączenia płata z kadłubem, gdzie pewne siły wywiera na płat guma łącząca go z kadłubem płat został wzmocniony i usztywniony poprzez zastosowanie łączników balsowych. Kierunek ułożenia słojów w łącznikach pionowy. Powtarzam pionowy, a nie poziomy. Gro modelarzy błędnie interpretuje ten fakt.

Wewnętrzna konstrukcja płata i sposób łączenie ze sobą dźwigarów. Tradycyjny płat o dwóch dźwigarach. Pomiędzy żebra wklejone łączniki dźwigarów. Łączniki między dźwigarowe na całej długości płata zostały zrobione z depronu, jednak w miejscu łączenia płata z kadłubem, gdzie pewne siły wywiera na płat guma łącząca go z kadłubem płat został wzmocniony i usztywniony poprzez zastosowanie łączników balsowych. Kierunek ułożenia słojów w łącznikach pionowy. Powtarzam pionowy, a nie poziomy. Gro modelarzy błędnie interpretuje ten fakt.

Skrzydło - krawędź spływu.

Krawędź spływu modelu o tradycyjnym skrzydle opartym o profil CLARK-Y.

Z racji wielkości modelu, obszar lotek, jak i same lotki zostały usztywnione poprzez naklejenie pasów balsy, co ma usztywnić dodatkowo płat w tym miejscu.

Dźwigar ten jednocześnie będzie pełnił rolę nośnika zawiasów lotek.

Skrzydło - wzmocnienie pokrycia.

Wzmacnianie konstrukcji modelu po stronie zewnętrznej realizujemy poprzez oklejenie miejsc newralgicznych balsą, sklejką lub też tekturą.

Możemy też zastosować technikę laminowania pokrycia żywicami epoksydowymi i tkanina szklaną. Na fotografii obok sposób wzmocnienia płata motoszybowca poprzez naklejenie,

a raczej oklejenie do dookoła kawałkiem tektury. Pokrycie to zabezpiecza płat przed wpływem sił wywieranych przez gumę mocującą płat do kadłuba.

a raczej oklejenie do dookoła kawałkiem tektury. Pokrycie to zabezpiecza płat przed wpływem sił wywieranych przez gumę mocującą płat do kadłuba.

W ten sposób zabezpieczamy też spód kadłuba, który narażony jest na otarcia szczególnie w momencie lądowania.